MAGNABEND を使用してボックス、シルクハット、リバース ベンドなどを作成する

箱を並べたり、折りたたんだりする方法はたくさんあります。MAGNABEND は、短いクランプバーを使用して以前の折り目によって比較的妨げられずに折り目を形成できる汎用性があるため、特に複雑な箱の形成に理想的です。

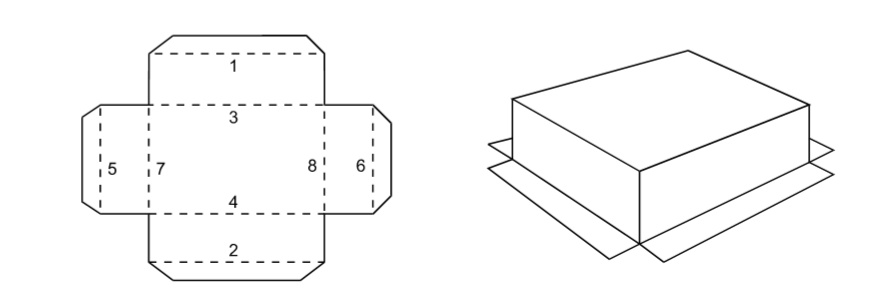

プレーンボックス

通常の曲げと同様に、長いクランプバーを使用して最初の 2 つの曲げを行います。

1 つまたは複数の短いクランプバーを選択し、図のように配置します。(曲げによってクランプバー間に少なくとも 20 mm の隙間が生じるため、正確な長さを調整する必要はありません。)

長さ 70 mm までの曲げの場合は、適合する最大のクランプ ピースを選択してください。

より長い長さの場合、複数のクランプピースを使用する必要がある場合があります。収まる最も長いクランプバーを選択し、次に残りのギャップに収まる最も長いクランプバーを選択し、場合によっては 3 番目のクランプバーを選択して、必要な長さを構成します。

繰り返し曲げるために、クランプピースを一緒に差し込んで、必要な長さの単一のユニットを作ることができます。または、ボックスの側面が浅く、スロット付きのクランプバーが利用できる場合は、浅いトレイと同じ方法でボックスを作成する方が速い場合があります.

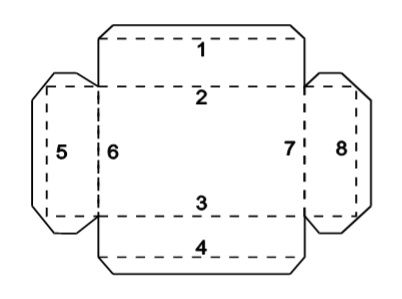

リップボックス

リップ付きボックスは、寸法の 1 つがクランプバーの幅 (98 mm) より大きい場合、短いクランプバーの標準セットを使用して作成できます。

1. フルレングスのクランプバーを使用して、縦方向の折り目 1、2、3、および 4 を形成します。

2. ボックスの幅よりもリップ幅が少なくとも 1 つ短い長さの短いクランプバー (または 2 つまたは 3 つを接続したもの) を選択します (後で取り外せるようにします)。フォームフォールド 5、6、7、および 8。

折り目 6 と 7 を形成している間、必要に応じて、コーナー タブを箱の側面の内側または外側にガイドするように注意してください。

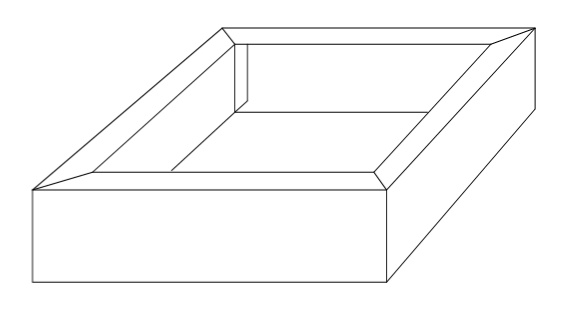

両端が分かれているボックス

別々の端で作られたボックスには、いくつかの利点があります。

- 特にボックスの側面が深い場合、材料を節約できます。

- コーナーノッチは必要ありません。

- すべての切り抜きはギロチンで行うことができます。

- すべての折り畳みはプレーンなフルレングスのクランプバーで行うことができます。

そしていくつかの欠点:

- より多くの折り目を形成する必要があります。

- より多くのコーナーを結合する必要があります。

- 完成したボックスには、より多くの金属エッジと留め具が表示されます。

この種のボックスの作成は簡単で、フルレングスのクランプバーはすべての折り目に使用できます。

下図のようにブランクを準備します。

最初にメインのワークピースに 4 つの折り目を形成します。

次に、各エンド ピースに 4 つのフランジを形成します。

これらの折り目のそれぞれについて、エンドピースの狭いフランジをクランプバーの下に挿入します。

一緒にボックスに参加します。

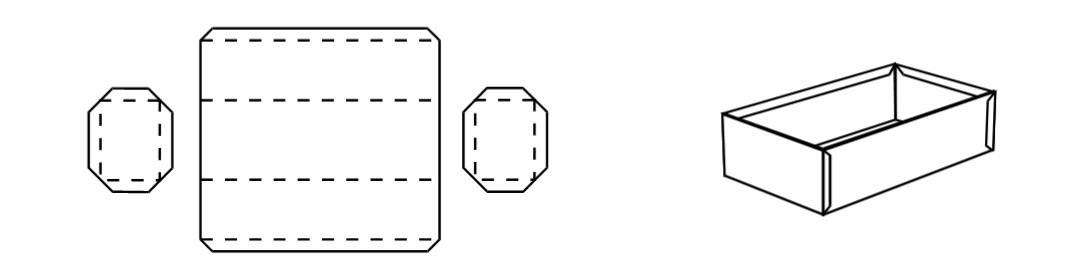

角が平らなフランジ付きボックス

長さと幅がクランプバーの幅 98 mm よりも大きい場合、外側にフランジが付いた角のないボックスを簡単に作成できます。

外側のフランジでボックスを形成することは、TOP-HAT SECTIONS (後のセクションで説明) を作成することに関連しています。

ブランクを準備します。

フルレングスのクランプバーを使用して、折り目 1、2、3、4 を形成します。

フランジをクランプバーの下に挿入して折り 5 を形成し、次に折り 6 を形成します。

適切な短いクランプバーを使用して、7 と 8 の折り目を完成させます。

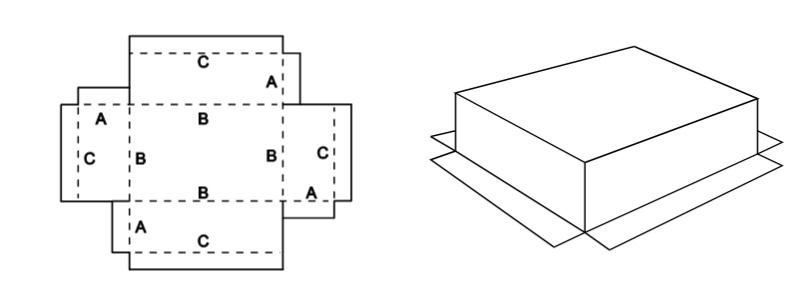

コーナータブ付きフランジ付きボックス

コーナータブを使用し、別のエンドピースを使用せずに外側にフランジ付きのボックスを作成する場合、折り目を正しい順序で形成することが重要です。

図のようにコーナー タブを配置したブランクを準備します。

フルレングスのクランプバーの一方の端で、すべてのタブの折り目を「A」から 90 まで形成します。タブをクランプバーの下に挿入してこれを行うのが最善です。

フルレングスのクランプバーの同じ端で、折り目「B」を 45° だけに形成します。これを行うには、ボックスの底ではなくボックスの側面をクランプバーの下に挿入します。

フルレングス クランプバーのもう一方の端で、フランジ フォールド「C」を 90° に形成します。

適切な短いクランプバーを使用して、「B」を 90 まで折ります。

角を合わせます。

深い箱の場合は、別々のエンドピースで箱を作る方が良いかもしれないことを覚えておいてください.

スロット付きクランプバーを使用したトレイの成形

スロット付きクランプバーは、供給されている場合、浅いトレイやパンを素早く正確に作るのに理想的です。

トレイを作成するための短いクランプバーのセットに対するスロット付きクランプバーの利点は、曲げエッジが機械の残りの部分に自動的に位置合わせされ、クランプバーが自動的に持ち上げてワークピースの挿入または取り外しを容易にすることです。とはいえ、短いクランプバーは無限の深さのトレイを形成するために使用でき、もちろん、複雑な形状を作成するのに適しています.

使用中、スロットは、従来のボックス&パン折り機のフィンガー間に残されたギャップに相当します。スロットの幅は、任意の 2 つのスロットが 10 mm のサイズ範囲を超えるトレイに適合するようなものであり、スロットの数と位置は、トレイのすべてのサイズに対して、それに適合する 2 つのスロットが常に見つかるようになっています。 .(スロット付きクランプバーが対応する最短および最長のトレイサイズは、仕様の下にリストされています。)

浅いトレイを折りたたむには:

スロット付きクランプバーを使用して、最初の 2 つの反対側とコーナー タブを折り畳みますが、スロットの存在は無視します。これらのスロットは、完成した折り目に目に見える影響を与えません。

次に、残りの 2 つの側面を折り畳む 2 つのスロットを選択します。これは実際には非常に簡単で、驚くほど迅速です。部分的に作成されたトレイの左側を一番左のスロットに合わせて、右側を押し込むスロットがあるかどうかを確認します。そうでない場合は、左側が次のスロットになるまでトレイをスライドさせてから、もう一度試してください。通常、2 つの適切なスロットを見つけるには、約 4 回の試行が必要です。

最後に、クランプバーの下と選択した 2 つのスロットの間にあるトレイの端で、残りの側面を折ります。最終的な折り目が完了すると、以前に形成された側面が選択されたスロットに入ります。

クランプバーとほぼ同じ長さのトレイでは、スロットの代わりにクランプバーの一端を使用する必要がある場合があります。

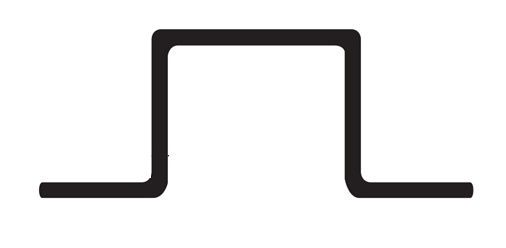

op-Hat プロファイル

トップハット プロファイルは、その形状が過去数世紀にイギリスの紳士が着用していた種類のトップハットに似ているため、そのように名付けられました。

英語のトップハット トップハットの画像

トップハット プロファイルにはさまざまな用途があります。一般的なものは、リブ、屋根の母屋、フェンスの支柱を補強することです。

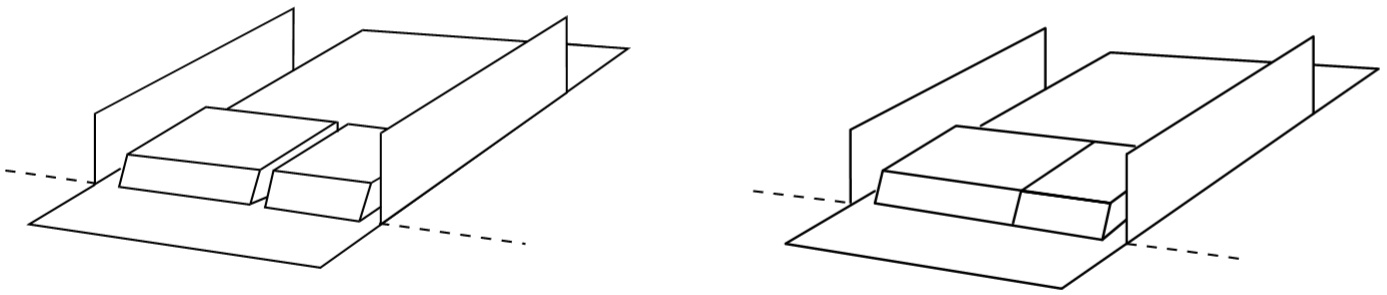

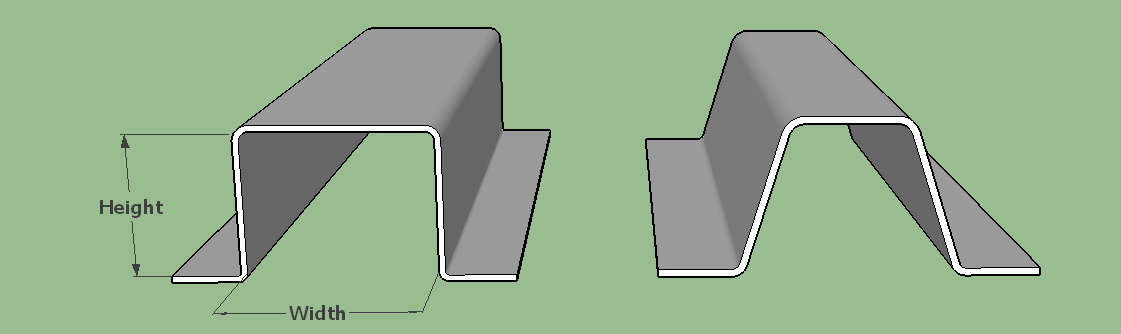

トップハットは、以下の左側に示すように四角い側面を持つことも、右側に示すように先細りの側面を持つこともできます。

幅がクランプバーの幅 (標準のクランプバーの場合は 98mm、または (オプションの) 幅の狭いクランプバーの場合は 50mm) よりも広い場合、マグナベンドに正方形のシルクハットを簡単に作成できます。

側面がテーパー状になっているシルクハットは、はるかに狭くすることができ、実際、その幅はクランプバーの幅によってまったく決定されません。

トップハット結合

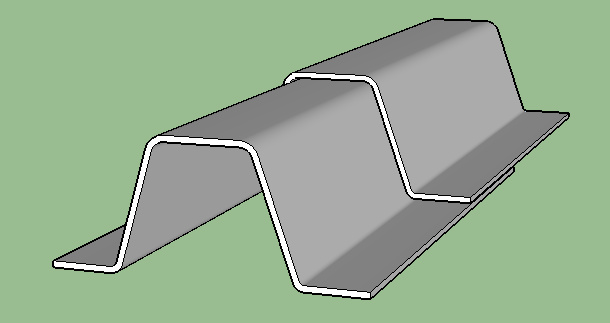

先細りのトップハットの利点は、それらを重ね合わせて結合してより長いセクションを作成できることです。

また、このスタイルのシルクハットは一緒に入れ子にすることができるため、持ち運びが容易な非常にコンパクトなバンドルになります。

シルクハットの作り方:

正方形のシルクハットは、次のように作成できます。

プロファイルの幅が 98mm を超える場合は、標準のクランプバーを使用できます。

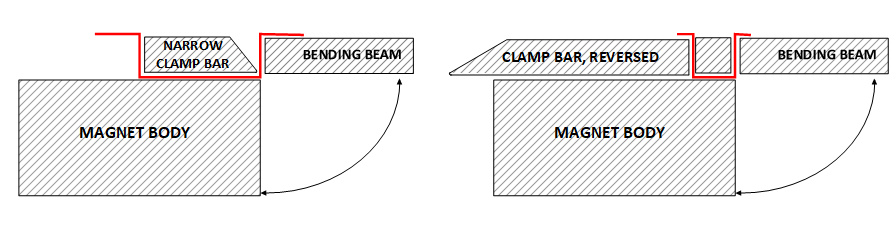

幅 50mm から 98 mm (またはそれより広い) のプロファイルには、ナロー クランプバーを使用できます。

非常に狭いトップ ハットは、下の右側に示すように、補助的な角棒を使用して作成できます。

これらの技術を使用する場合、マシンは十分な厚さの曲げ能力を持たないため、厚さ約 1mm までの板金しか使用できません。

また、角棒を補助工具として使用する場合、板金を過度に曲げてスプリングバックを許容することはできないため、ある程度の妥協が必要になる場合があります。

テーパードトップハット:

トップハットにテーパーを付けることができる場合、特別な工具を使用せずに成形することができ、厚さは機械の最大能力まで可能です (深さ 30mm を超えるトップハットの場合は 1.6mm、15mm から 30mm のトップハットの場合は 1.2mm)。深い)。

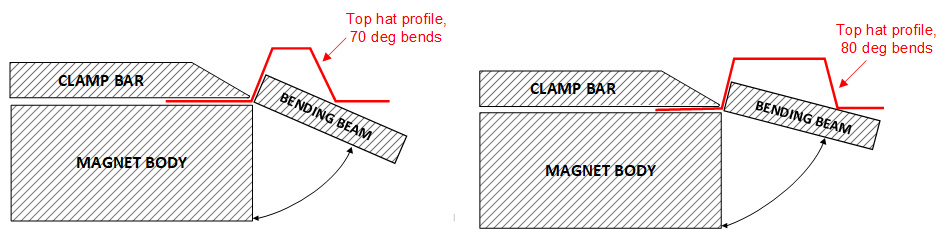

必要なテーパーの量は、トップハットの幅によって異なります。以下に示すように、幅の広いトップハットの側面はより急勾配になることがあります。

対称的なトップハットの場合、4 つのベンドはすべて同じ角度にする必要があります。

シルクハットの高さ:

トップハットを作ることができる高さに上限はありませんが、曲げビームの厚さによって設定される下限があります。

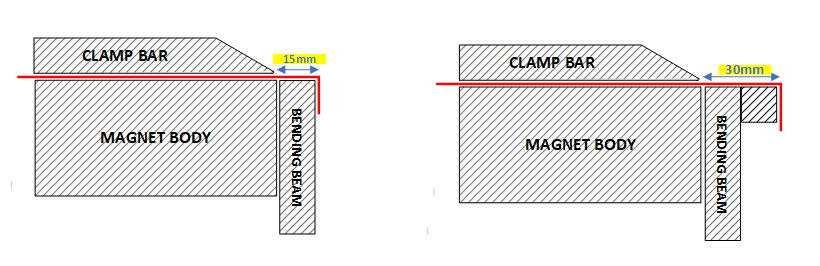

エクステンションバーを外すとベンディングビームの厚みは15mm(左図)。厚さの容量は約 1.2mm で、トップハットの最小高さは 15mm です。

エクステンションバー装着時、有効ベンディングビーム幅は30mm(右図)。厚さの容量は約 1.6mm で、トップハットの最小高さは 30mm です。

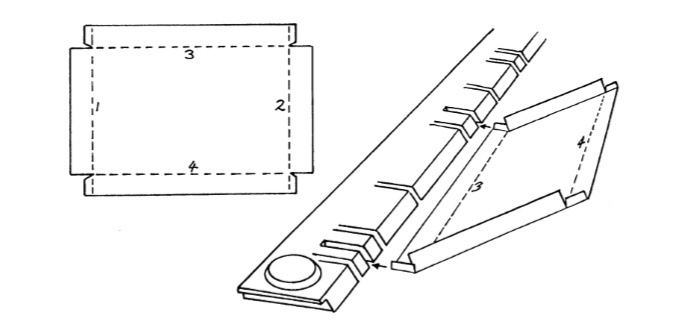

非常に近いリバース ベンドを作る:

ベンディング ビームの厚さ (15mm) によって設定される理論上の最小値よりも、リバース ベンドを近づけることが非常に重要な場合があります。

次のテクニックでこれを実現できますが、曲がりが少し丸みを帯びている場合があります。

ベンディングビームからエクステンションバーを取り外します。(できるだけ狭くする必要があります)。

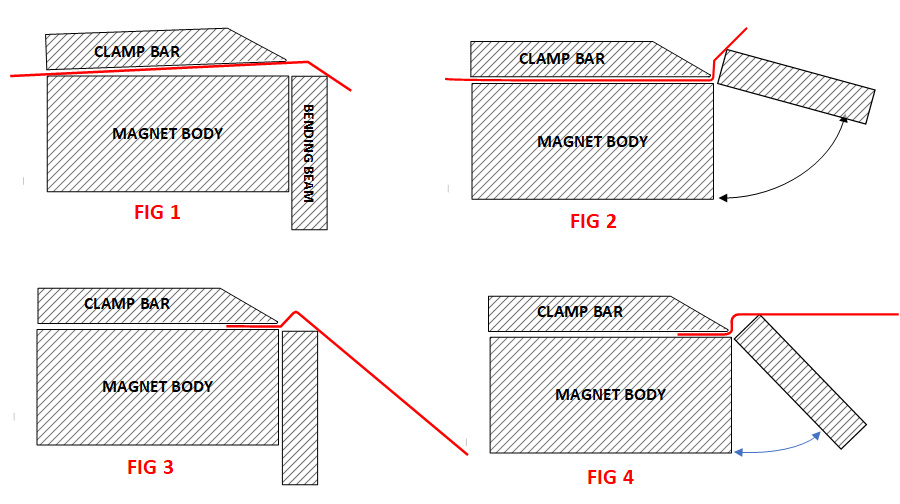

最初の曲げを約 60 度にしてから、図 1 に示すようにワークピースを再配置します。

次に、図 2 に示すように、2 番目の曲げを 90 度にします。

ここで、図 3 に示すように、ワークピースを向きを変えて Magnabend に配置します。

最後に、図 4 に示すように 90 度まで曲げます。

このシーケンスは、約 8mm 離れた逆曲げを達成できるはずです。

より小さな角度で曲げ、より連続した段階を適用することで、さらに近い逆曲げを実現できます。

たとえば、ベンド 1 を 40 度だけに曲げてから、ベンド 2 を 45 度にします。

次に、ベンド 1 を 70 度に増やし、ベンド 2 も 70 度にします。

目的の結果が得られるまで繰り返します。

わずか 5mm 以下の間隔でリバース ベンドを実現することは容易に可能です。

また、90 度のジョグルではなく、ジョグルのような傾斜オフセットが許容される場合は、必要な曲げ操作が少なくなります。