ヘミングという用語は、布の端を折り返してから縫い合わせる生地製造に由来します。板金のヘミングとは、金属を折り返すことを意味します。ブレーキ プレスを使用する場合、ヘムは常に 2 段階のプロセスで作成されます。

鋭角ツールを使用して金属に曲げを作成します。30° が望ましいですが、状況によっては 45° が有効です。

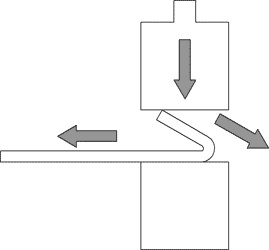

平らなバーの下に鋭い曲げを置き、曲げを閉じるのに十分な圧力を加えます.

最初のステップは、通常の鋭角ベンドと同じように行います。ヘミング プロセスの第 2 段階では、ブレーキ プレスのオペレーターとツール設計者の一部に追加のノウハウが必要です。これは、板金の角度である平坦化バーが板金から滑り落ちて離れる必要があるためです。さらに、ワークはバーの間から滑り出そうとします。これら 2 つの力は推力として知られています。

ヘミング シート メタルからのスラスト力の図

これには、スラスト力に耐え、平らな状態を維持するように平らにするダイを設計する必要があります。さらに、シートメタルがダイから滑り落ちるのを防ぐために、オペレータがシートメタルに対して前方に力を加える必要があります。これらの力は、フランジが短く、厚みのあるワークピースで最も顕著になります。これらの要因を念頭に置いて、プレス ブレーキに使用できる最も一般的なヘミング セットアップとツールの 3 つの形式を調べてみましょう。

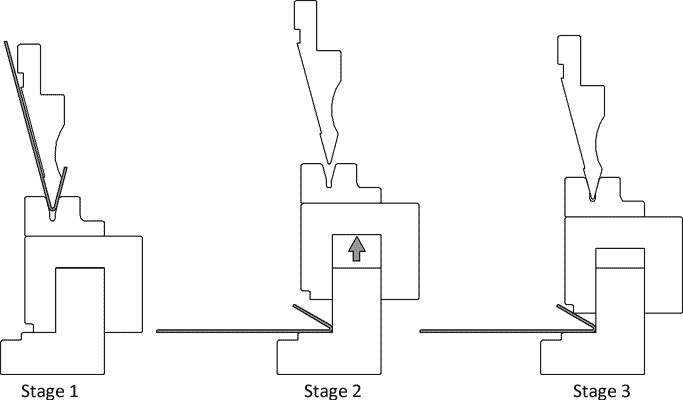

マルチツールセットアップ、アキュートツーリング、フラットニングダイ

ヘミングセットアップの最も簡単な形式は、2 つの異なるセットアップを組み合わせることです。1 つ目は、標準的なツールを使用して 30° の曲げが作成される鋭角的なセットアップです。最初の曲げが行われると、パーツは別のマシンに転送されるか、新しいセットアップが元のマシンに入れられます。2 番目のセットアップは単純なフラット バーです。曲げは平坦化バーの下に配置され、閉じられます。このセットアップは特別なツールを必要とせず、さまざまな長さの裾を形成する必要がある短いラン、プロトタイプ、またはジョブ ショップに適しています。ブレーキプレスツーリングの個々の部品として、鋭利なツーリングとフラットニングバーは非常に用途が広く、ヘミング以外の価値を追加します.このシステムの欠点は、2 つの独自の設定が必要であることと、平坦化プロセスに推力制御がないことです。

2段ヘミングパンチとダイの組み合わせ

2 段階のヘミング ダイは、深い溝のあるダイと鋭利なソード パンチを使用して機能します。最初のベンドでは、チャネルをベンドからの空気への開口部として使用します。第 2 段階では、パンチが閉じているときにパンチが溝に滑り込み、パンチのエッジを使用して板金を平らにします。パンチをダイのチャネル内に配置すると、スラスト力がダイにリダイレクトされ、パンチ自体よりも簡単に固定できます。このタイプの金型の欠点は、実際には CNC 制御が必要なことです。1段目と2段目のストロークの高さに差があるため、手動で調整するには非常に手間がかかります。さらに、このタイプの金型は、トン数を超えると簡単に分割できるため、コンピューター制御の安全性の必要性が高まります。

3段ヘミングパンチ&ダイ

ヘムを作成するために特別に設計された他の最も一般的なツールは、3 段階またはアコーディオン タイプのパンチとダイです。v 開口部は、下部パッドの上にあるスプリング式パッドの上にあります。最初の段階では、スプリングが圧縮され、上部パッドが下部パッドに取り付けられた後、V 開口部に鋭角な曲がりが生じます。第 2 段階では、上部ラムが引き込まれ、上部パッドと下部パッドの間のスプリングが元の位置に戻ります。次に、板金を上部パッドと下部パッドの間に配置し、パンチを閉じて、トン数を v ダイに送ります。このツール オン ツールの相互作用を可能にするために、v ダイに特別な逃げが与えられます。上部パッドと下部パッドの間のガイドは、スラスト力がツールの残りの部分に影響を与えるのを防ぎます。下型はまた、シートメタルが滑り落ちるのを防ぐためにワークピースを押すための何かをオペレーターに提供します。このツールは、ストロークの高さの差が非常に小さく、調整に時間がかからないため、CNC 以外の機械式ブレーキに適しています。このセットアップでは、標準的なアキュート パンチも使用できます。

ヘミングに必要なトン数

ヘミングに必要なトン数は、素材の強度、厚さ、そして最も重要なこととして、形成したいヘムのタイプによって異なります.ティアドロップとオープンヘムは、フラットヘムほど多くのトン数を必要としません.これは、内側の半径を最小限にしか変更していないためです。基本的には、30° を超えて曲げを継続しているだけです。金属を平らにすると、折り目が形成され、内側の半径が削除されます。単純に曲げるのではなく、金属を成形しています。以下に、冷間圧延鋼のヘミング トン数チャートを示します。

裾の用途

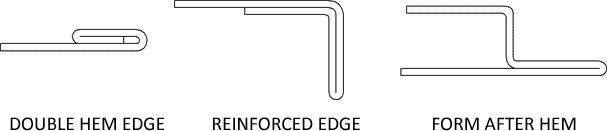

ヘムは一般に、欠陥を補強して隠し、一般的に安全なエッジを提供するために使用されます.デザインが安全で均一なエッジを必要とする場合、追加の材料費がかかり、裾の処理は他のエッジ処理プロセスよりも望ましいことがよくあります.デザイナーは、エッジを処理するために単一の小さな平らな裾を超えて見る必要があります.裾を二重にすると、最初のエッジの品質をほとんど考慮せずに、完全に安全に処理できるエッジを作成できます。曲げプロファイルの「中間」に裾を追加すると、留め具や溶接なしでは不可能なさまざまなプロファイルへの扉を開くことができます。洗練された縫い合わせ機がなくても、2 つの裾を組み合わせることで、ほとんどまたは最小限の留め具で、強力でタイトな接合部を作成できます。ヘムを使用して、追加のサポートが必要なパーツの領域で金属の厚さを戦略的に 2 倍にすることもできます。外食産業で使用される裾は、ほとんどの場合、衛生上の理由から閉じる必要があります (開口部の内側を掃除するのは非常に困難です)。

ダブル ヘム エッジ – ヘムとサポート用のダブル メタル厚ベンド – ヘムを使用して高度なプロファイルを作成

ヘムのフラット パターンの決定

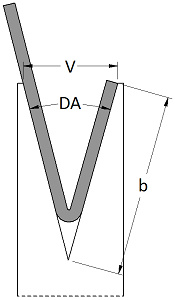

裾のフラット パターンは、通常の曲げと同じ方法では計算されません。これは、曲がりの頂点が無限に移動するにつれて、アウトサイド セットバックや K ファクターなどの要因が役に立たなくなるという事実によるものです。このような裾の余裕を計算しようとすると、フラストレーションがたまるだけです。代わりに、許容値を計算する際に材料の厚さ 43% の経験則が使用されます。たとえば、素材が .0598 インチで、1/2 インチの裾を実現したい場合、.0598 の 43%、.0257 を取り、それを 1/2 インチに追加して 0.5257 インチにします。したがって、1/2 インチのヘムを実現するには、フラット パターンの端に 0.5257 インチを残す必要があります。この経験則は 100% 正確ではないことに注意してください。高精度の裾を作成することに興味がある場合は、常にサンプルピースを曲げ、レイアウトを測定して調整する必要があります.一般的に縁取りされた素材に対してこれを行い、後で参照できるようにチャートを作成することをお勧めします.裾の最小サイズまたは長さは、ダイの v 開口部によって決まります。金属を平らにする最後のステップは、どのように伸びて平らになるかという点で少し予測できない可能性があるため、曲げた後に裾の長さを確認するのが賢明です.標準の最小フランジ長を使用すると、ほとんどのアプリケーションに十分に近づけることができます。Air Bend Force Chart を思い出すと、鋭角ツールの最小フランジ長は次のとおりです。

投稿時間: 2021 年 8 月 27 日