電磁 板金 フォルダ

| JDCBEND - ユーザー マニュアル for モデル 2000年E, 2500E & 3200E |

コンテンツ

前書き3

組み立て4

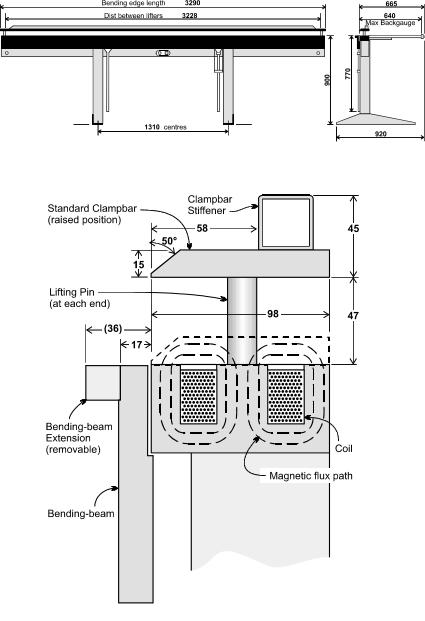

仕様6

検査票10

JDCBEND の使用:

手術12

バックストップの使用13

折り返しリップ (ヘム)14

ロールエッジ15

テストピースを作る16

ボックス (ショートクランプバー) 18

トレイ (スロットクランプバー) 21

パワーシェアアクセサリー 22

精度 23

メンテナンス 24

トラブルシューティング 25

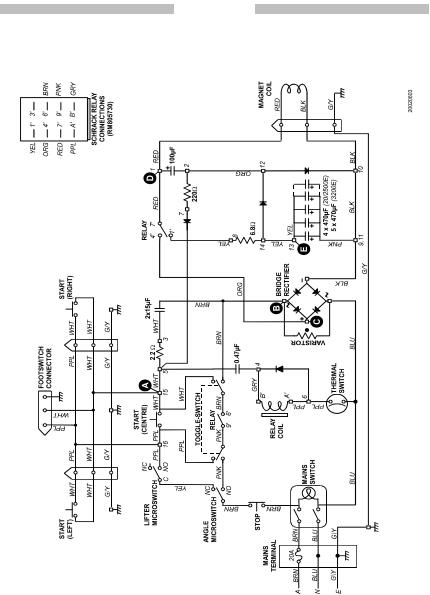

サーキット28

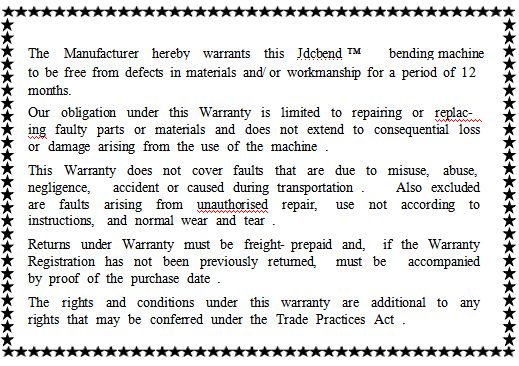

保証 30

保証登録 31

ディーラー's 名前 & 住所:

_____________________________________

_____________________________________

_____________________________________

お客様's 名前 & 住所:

_____________________________________

_____________________________________

_____________________________________

_____________________________________

次の質問への回答をお待ちしております。

(お願いします下線適切な単語または単語)

どのように やりました あなた 学び of の Jdcbend ?

見本市、広告、学校または大学で、その他 _____________

どれの is 君の カテゴリー of 使用する?

学校、専門学校、大学、配管工、メンテナンス ワークショップ、自動車修理、エレクトロニクス ワークショップ、研究支援ワークショップ、

製作工房、板金屋、加工工房、

他の ______________________________________

何 タイプ of 金属 意思 あなた いつもの 曲げる?

軟鋼、アルミニウム、ステンレス鋼、銅、亜鉛、真鍮

他の ___________________________________

何 厚さ'?

0.6mm以下、0.8mm以下。1.0mm、1.2mm、1.6mm

コメント:

(例: 機械は期待どおりに動作しますか?)

記入後、この用紙を 1 ページ目の住所に投函してください。

参照用に記入してください:

モデル _________ シリアル番号 .__________ 購入日 ___________

ディーラーの名前と住所: ________________________________

________________________________

________________________________

________________________________

保証期間中の修理のためにマシンを返却する前に、

最も効率的な輸送手段と梱包方法について話し合うメーカー

機械の全体または一部のみを返却する必要があるかどうか

工場。

購入日を証明するために、保証登録書を返送してください。

次のページで。

修理が完了する前に、メーカーに連絡することをお勧めします。

特に外部業者を利用する場合は注意が必要です。保証は

事前の取り決めがない限り、これらの請負業者の費用を負担します。

作る 。

の Jdcbend板金曲げ機は、アルミニウム、銅、鋼、ステンレス鋼など、あらゆる種類の板金を曲げるための非常に用途が広く使いやすい機械です。

の 電磁 クランピング システムワークピースを複雑な形状に成形する自由度が高まります。従来の機械では困難または不可能な、非常に深い狭いチャネル、閉じたセクション、および深いボックスを簡単に成形できます。

の 個性的 ヒンジ システム曲げビームに使用される完全にオープンエンドのマシンを提供し、その汎用性を大幅に拡張します。スタンドのデザインは、機械の端に「フリーアーム」効果をもたらすことで、機械の汎用性にも貢献しています。

簡易 of 使用するクランプとアンクランプの指先操作、簡単で正確な曲げ位置合わせ、および板金の厚さの自動調整により、

基本的に磁気クランプの使用は、曲げ荷重が発生した時点で正確にかかることを意味します。機械の端にある支持構造に力を伝達する必要はありません。これは、クランプ部材が構造的にかさばる必要がないことを意味し、したがって、はるかにコンパクトで邪魔にならないようにすることができます。(クランプバーの厚さは、十分な磁束を運ぶための要件によってのみ決定され、構造的な考慮事項によってはまったく決定されません)。

特別な センタレス 化合物 ヒンジJdcbend 用に開発され、曲げビームの長さに沿って分布しているため、クランプバーと同様に、曲げ荷重が発生する場所の近くで曲げ荷重を受けます。

の複合効果磁気 クランピングスペシャルとセンタレス ヒンジこれは、Jdcbend が非常にコンパクトで、省スペースで、強度対重量比が非常に高いマシンであることを意味します。

To 得る の 多くの アウト of 君の 機械、ユーザーはこのマニュアル、特に JDCBEND の使用というタイトルのセクションを読むことをお勧めします。保証登録も返却してください。これにより、保証期間中の請求が簡素化されます。また、製造元に住所の記録が与えられるため、顧客に利益をもたらす可能性のある開発について顧客に通知することが容易になります.

組み立て ...

組み立て 手順

1. 箱からすべてのアイテムを取り出しますを除外するメイン JDCBEND™機械。留め具のパケットと 6 mm アレン キーを見つけます。

2. 付属のスリングを使用して、スリングの両端を持ち上げます。機械箱の開いた上部に滑り込ませた木片の上に置きます。(適切な木片が 2 つ付属しています。)

3. この上下逆さまの状態で、列4つ使ってM8 x16キャップ-頭 ネジ.これらのネジを 2 つ挿入するには、ベンディング ビームを開く必要があります。左右の列が入れ替わっていないことを確認してください。足の取り付け穴が外側を向いていれば、支柱は正しいです。

4.フィートそれぞれの列に。(ネジ穴のある方が後ろを向くようにします。)M10 x16ボタン-頭 ネジ足ごとに。

5. 足の先が床に触れるまで機械を回転させてから、補助者の助けを借りて、機械を足で持ち上げます。

6. インストールM10 x25キャップ-頭 ジャッキング スクリュー各足の後ろに。機械が安定するまで、ジャッキねじをねじ込みます。

7.棚4つ使ってM8 x16キャップ-頭 ネジ.

8. 主電源ケーブル クリップを右側の支柱の後部に固定します。M6 x 10 フィリップス-頭 スクリュー.

9.トレイ(ラバーマット付)マグネットベッドの中央~後方に3本使用M8 x16キャップ-頭 ネジ.

10. 4 をインストールします。バックストップ バー、各バーに 2 本の M8 x 17 ネジを使用します。各バックストップ バーにストップ カラーを取り付けます。

11.左右を取り付けるリフター ハンドル柱の後ろ側の隣に見えるシャフトの後ろに。1つを使用M8 x20キャップ-頭 ネジハンドルごとに。

12. 曲げビームを完全に上に回転させ、扱う角度目盛りを 2 つ使って正しい位置にM8 x20キャップ-頭 ネジ.もう一方のハンドルを左の位置に取り付けます。

13. インストール止まる 襟ハンドルの上部近くで軽くクランプします。

14.スリップ角度 インジケータ 単位右ハンドルに。指示棒の両端のネジを外し、2 本のアームを取り付け、両方のネジを締め直します。注: これらのねじが適切に締められていないと、切り替え機構が正しく機能しません。

15. フットスイッチを取り付けます。リア アクセス パネルを取り外します (M6 x 10 プラス ネジ 8 本)。フットスイッチ ケーブルの端をパネル中央の穴に挿入し、予備のソケットに差し込みます。2 本の M6 x 30 ネジを使用して、フットスイッチ マウンティング ブロックをアクセス パネルに取り付けます。

| 電圧 テスト | |||||

| AC | DC | ||||

| 基準点 | 青いワイヤー | 黒線 | |||

| テストポイント | A | B | C | D | E |

| ライトクランプ 調子 | 240 真空 | 25 真空 | +25 直流電圧 | +25 直流電圧 | -300 直流電圧 |

| フルクランプ 調子 | 240 真空 | 240 真空 | +215 直流電圧 | +215 直流電圧 | -340 直流電圧 |

(これらのネジは、すでにパネルに緩く取り付けられている場合があります。) アクセス パネルを再度取り付けます。

16. ボルト の 機械 to の 床2つを使用してM12 x60石積み ボルト

(付属)。12 mm の石工用ビットを使用して、各足の前部の穴に少なくとも 60 mm の深さの 2 つの穴を開けます。石材ボルトを挿入し、ナットを締めます。ノート:マシンを軽い曲げのみ (最大 1 mm) に使用する場合は、床にボルトで固定する必要はないかもしれませんが、重い曲げには必要です。

17.を取り外しますクリア 保護 コーティング機械の上面とクランプバーの下面から。適切な溶剤はミネラルタープまたはガソリン (ガソリン) です。

18.を置きますクランプバーをマシンのバックストップ バーに取り付け、前方に引いて (格納された) リフター ピンの頭にかみ合わせます。リフティング ハンドルの 1 つを後方に強く押してリフティング メカニズムを作動させ、前方に放します。

19.JDCBEND を使用する準備ができました。お願いします 今 読んだ の オペレーティング 指示.

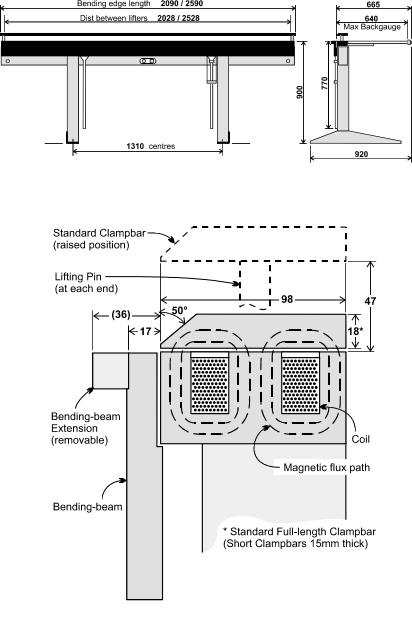

公称 容量 機械 重さ

モデル 2000E: 2000 mm x 1.6 mm (6½ft x 16g) 270 kg

モデル 2500E: 2500 mm x 1.6 mm (8ft x 16g) 315 kg

モデル 3200E: 3200 mm x 1.2 mm (10½ft x 18g) 380 kg

クランピング 力

標準フルレングス クランプ バーを使用した総力:

| モデル 2000E: | 9トン |

| モデル 2500E: | 12トン |

| モデル 3200E: | 12トン |

電気

単相 AC220/240V

現時点の:

モデル 2000E: 12 アンペア

モデル 2500E: 16 アンペア

モデル 3200E: 16 アンペア

デューティサイクル: 30%

保護: サーマル カットアウト、70°C

コントロール: スタートボタン ...プリクランプ力

曲げビームマイクロスイッチ。..フルクランプ

インターロック。..スタートボタンとベンディングビームが作動している必要があります。

完全なクランプ力を開始するために、正しいオーバーラップ シーケンスで行われます。

HINGES

完全にオープンエンドのマシンを提供する特別なセンタレス設計。

回転角度:180°

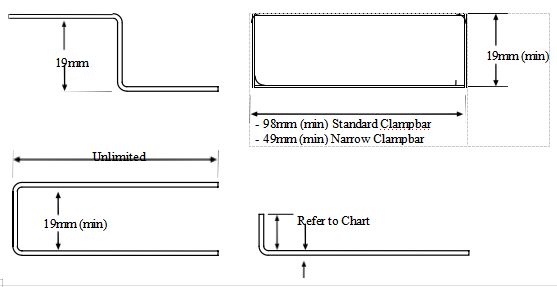

曲げ 寸法

より多くのクラッチ力が必要です。クラッチ力の不足は通常、

アクチュエータ シャフトの両端にある 2 本の M8 キャップ ヘッド ネジは、

タイトに。アクチュエーターが回転し、クラッチは OK であるが、それでも動かない場合

マイクロスイッチをクリックすると、調整が必要になる場合があります。これを行うには、最初に-

マシンを電源コンセントから差し込んでから、電気プラグを取り外します

アクセス パネル。

通過するネジを回してターンオンポイントを調整できます

アクチュエータを通して。ねじは、次のように調整する必要があります。

曲げビームの下端が移動したときにクリックを切り替える

約4mm。(曲げても同様の調整が可能です。

マイクロスイッチのアーム。)

b) アクチュエータが正常に動作しているにもかかわらず、マイクロスイッチがカチッという音を立てずにオンまたはオフにならない場合は、スイッチ自体が内部で溶着している可能性があり、交換する必要があります。

c) マシンに補助スイッチが取り付けられている場合は、それが「NORMAL」位置に切り替えられていることを確認してください。(スイッチが「AUX CLAMP」の位置にある場合は、ライト クランプのみ使用できます。)

3. クランピング is OK しかし クランプバー do いいえ リリース いつ の 機械 スイッチ

オフ:

これは、逆パルス消磁回路の故障を示しています。の

最も可能性の高い原因は、6.8 Ω の電力抵抗器の吹き飛ばしです。こちらもチェック

すべてのダイオードと、リレーの接点が固着する可能性もあります。

4 . 機械 意思 いいえ 曲げる 重い ゲージ シート:

a) ジョブがマシンの仕様の範囲内であることを確認します。同等に

1.6 mm (16 ゲージ) 曲げの場合は、拡大 バー

曲げビームに取り付ける必要があり、最小リップ幅は

30 mm.これは、少なくとも 30 mm の材料が突出している必要があることを意味します。

クランプバーの曲げ端から。(これは両方のアルミに適用されます -

ウムと鋼。)

(ベンドがマ-

チン。)

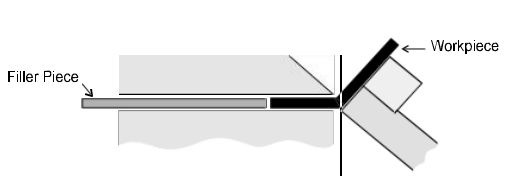

b) また、ワークがクランプバーの下のスペースを埋めない場合

パフォーマンスに影響する場合があります。最良の結果を得るには、常に

クランプバーの下のスペースに、同じ厚さの鋼のスクラップ片を置きます

ワークとして。(最適な磁気クランプを行うには、フィラー ピースを

なれ鋼ワークが鋼でなくても。)

これは、非常に狭いリップを作成する必要がある場合にも最適な方法です。

ワークピース上。

... 仕様 ...

曲げ 容量

(標準全長クランプバーを使用して全長ワークを曲げる場合)

| 素材 (降伏/極限応力) | 厚さ | リップ幅 (最小) | 曲げ半径 (典型的) |

| 軽度-鋼 (250/320MPa) | 1.6mm | 30mm* | 3.5mm |

| 1.2mm | 15mm | 2.2mm | |

| 1.0mm | 10mm | 1.5mm | |

| アルミニウムm グレード 5005 H34 (140/160MPa) | 1.6mm | 30mm* | 1.8mm |

| 1.2mm | 15mm | 1.2mm | |

| 1.0mm | 10mm | 1.0mm | |

| ステンレス 鋼 グレード304、316 (210/600MPa) | 1.0mm | 30mm* | 3.5mm |

| 0.9mm | 15mm | 3.0mm | |

| 0.8mm | 10mm | 1.8mm |

※ベンディングビームにエクステンションバーを取り付けた状態です。

短い クランプ-バー 設定

長さ:: 25、38、52、70、140、280、597、1160 mm

すべてのサイズ (597 mm と 1160 mm を除く) を一緒に差し込んで、25 mm 以内の任意の長さ (最大 575 mm) の曲げエッジを形成できます。

スロット付き クランプバー

浅い鍋を形成するためのオプションとして提供されます。スペシャルセットあり8 mm 幅 by40mm 深い *成形を提供するスロット全て15 ~ 1265 mm の範囲のトレイ サイズ

※深皿にはショートクランプバーセットをご使用ください。

電気的な問題を解決する最も簡単な方法は、メーカーに交換用の電気モジュールを注文することです。これは交換ベースで提供されるため、非常にリーズナブルな価格です。交換モジュールを送付する前に、次の点を確認してください。

1. 機械 します いいえ 操作する at 全て:

a) オン/オフ スイッチのパイロット ランプを観察して、機械に電力が供給されていることを確認します。

b) 電力が供給されているが、マシンがまだ停止しているが非常に熱くなっている場合は、サーマル カットアウトが作動している可能性があります。この場合、マシンが冷えるまで待ちます(約½ 1 時間) してから、もう一度試してください。

c) 両手始動インターロックでは、START ボタンを押す必要があります前ハンドルが引かれます。ハンドルを引いた場合最初その後、マシンは動作しません。また、START ボタンを押す前に、「角度マイクロスイッチ」が動作するのに十分なほど曲げビームが移動 (または衝突) する場合があります。これが発生した場合は、最初にハンドルが完全に押し戻されていることを確認してください。これが持続的な問題である場合は、マイクロスイッチ アクチュエータのターンオン ポイントを調整する必要があることを示しています (以下を参照)。

d) 別の可能性として、START ボタンが故障している可能性があります。代わりの START ボタンまたはフットスイッチの 1 つを使用してマシンを始動できるかどうかを確認します。

e) 電気モジュールをマグネット コイルに接続するコネクタもチェックします。

f) クランプが作動しないのにクランプバーがカチッとはまる場合リリースSTART ボタンの場合、これは 15 マイクロファラッドのコンデンサが故障しており、交換する必要があることを示しています。

g) 機械が作動中に外部ヒューズを飛ばしたり、回路ブレーカーをトリップさせたりする場合、最も可能性の高い原因はブリッジ整流器の飛散です。

2. 光 クランピング 動作します しかし 満杯 クランピング します いいえ:

a) 「Angle Microswitch」が正しく作動していることを確認します。

[これ スイッチ is 運営 by a 四角 真鍮 ピース どれの is 添付 to

の 角度 示す 機構. いつ の 扱う is 引っ張った の 曲げ ビーム 回転する どれの 与える a 回転 to の 真鍮 アクチュエータ.

の ac- チューター in 順番 動作します a マイクロスイッチ 中身 の 電気 組み立て.]

ハンドルを引き出します。マイクロスイッチのオンとオフのカチッという音が聞こえるはずです (バックグラウンド ノイズが多すぎない場合)。

スイッチが ON と OFF をクリックしない場合は、ベンディング ビームを真上に振って、真鍮のアクチュエータを観察します。曲げビームを上下に回転させます。アクチュエータは曲げビームに反応して回転する必要があります (停止するまで)。そうでない場合は、可能性があります

働く 表面

機械のむき出しの作業面がさびたり、変色したり、くすんだりした場合は、

経年劣化しているため、容易に再調整できます。盛り上がったバリはすべてやすりで取り除く必要があります

フラッシュし、表面を P200 エメリー紙でこすりました。最後にスプレーをかけて~

CRC 5.56 や RP7 などの防錆について。

ヒンジ 潤滑

Jdcbend TM 板金フォルダーを常に使用している場合は、グリスまたはオイルを塗布してください。

ヒンジは月に 1 回。機械の使用頻度が低い場合、給油量が少なくなる可能性があります

頻繁に。

メイン ヒンジ プレートの 2 つのラグには注油穴があり、

セクターブロックの球面座面にも潤滑剤を塗布する必要があります。

それ。

Aジャスターズ

メイン クランプバーの端にあるアジャスター スクリューは、

曲げエッジと曲げビームの間のワークピースの厚さ。

ネジの頭は、中央で 1 つ、2 つ、3 つの 3 つに分割されていることに注意してください。

ポップマーク。クランプバーのリピート設定の目安となります。

1 つのポップ マークが一番上になるように両方のアジャスター ネジがセットされている場合は、

曲げギャップは約 1 mm になります。

| Mオデル | シリアル NO. | 日にち |

| 接地 接続 電源プラグのアースピンから磁石本体までの抵抗を測定します。... 電気 隔離 コイルからマグネット本体までメガー。......................................................... 最小/最大 供給 電圧 テスト 260v: プリクランプ。...フルクランプ。...リリース 。........................................... 200v で: プリクランプ。...リリース 。................................................ プレクランプ。...フルクランプ。...リリース 。............................ インターロック 順序 電源を入れた状態でハンドルを引き、STARTボタンを押します。

主電源 ケーブル プラグ プラグが正しいタイプ/サイズであることを確認してください………………………………。 足踏みスイッチフットスイッチはライトクランプを有効にしますか? …… . 順番-ON/オフ 角度 ベンディングビームの動きでフルクランプ、 曲げビームの下部で測定。(4mm~6mm) .............. 機械のスイッチを切るための逆の動き。メジャーバック 90°から。(15°の範囲内であること+5°)。..................... | オーム

mm 度 |

角度 規模

ベンディングビームをセットした時の指示計の端で読む

| 磁石 体 フロントポールに沿った上面の真直度 (最大偏差 = 0.5 mm) ..................................... 極全体の上面の平坦度 (最大偏差 = 0.1 mm) ..................................... 曲げ ビーム 作業面の真直度 (最大偏差 = 0 .25 mm) ........ エクステンションバーの位置合わせ (最大偏差 = 0.25 mm) ............. [ノート: 精密直定規で真直度をテストします。] |

| んー んー |

チェック中 ザ 正確さ OF 君の 機械

Jdcbend のすべての機能面は、機械の全長にわたって 0.2 mm 以内で真っ直ぐで平らになるように製造されています。

最も重要な側面は次のとおりです。

1.曲げビームの作業面の真直度、

2.クランプバーの曲げエッジの真直度、および

3.これら 2 つのサーフェスの平行度。

これらのサーフェスは、正確な直定規でチェックできますが、別の良いチェック方法は、サーフェスを相互に参照することです。これをする:

1.曲げビームを 90° の位置までスイングさせ、そのまま保持します。(ハンドルのアングル スライドの後ろにバックストップ クランプ カラーを配置することで、ビームをこの位置にロックできます)。

2.クランプバーの曲げエッジと曲げビームの作業面の間のギャップを観察します。クランプバー アジャスターを使用して、両端でこのギャップを 1 mm に設定します (板金のスクラップ片または隙間ゲージを使用)。

ギャップがクランプバー全体で同じであることを確認します。すべての変動は範囲内にある必要があります±0.2んん 。つまり、ギャップは 1.2 mm を超えてはならず、0.8 mm 未満であってはなりません。(アジャスターが両端で同じ値を読み取らない場合は、メンテナンスの項で説明されているようにリセットします)。

ノート:

a.立面図 (正面から) で観察されるクランプバーの真直度は、機械が作動するとすぐに磁気クランプによって平らになるため、重要ではありません。

b.曲げビームと磁石体との間のギャップ(曲げビームがホームポジションにある平面図で観察される)は、通常約2~3mmです。このギャップはいいえ機械の機能面であり、曲げ精度には影響しません。

c.Jdcbend は、より薄いゲージや、アルミニウムや銅などの非鉄材料で鋭い折り目を作成できます。ただし、鋼やステンレス鋼のより厚いゲージでは、シャープな折り目を達成することは期待できません

(仕様を参照)。

d.より厚いゲージでの曲げの均一性は、クランプバーの下の未使用部分を埋めるためにワークピースのスクラップ片を使用することで強化できます。

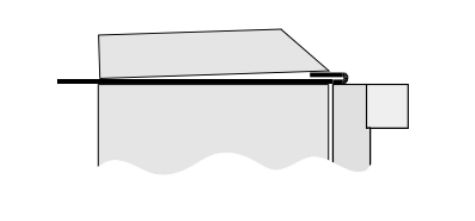

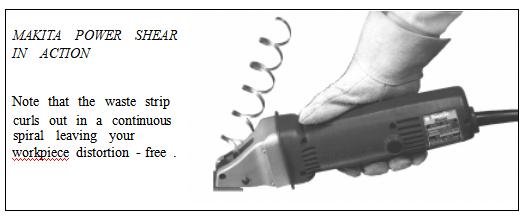

パワー 剪断 (オプション アクセサリー)

手順 為に 使用中 ザ 剪断:

パワー シャー (マキタ モデル JS 1660 に基づく) は、次の手段を提供します。

板金に歪みがほとんど残らないように板金を切断します。

ワークピース。これが可能なのは、せん断が約 4 枚の廃棄ストリップを除去するためです。

mm 幅であり、板金のせん断に固有の歪みのほとんどがこの部分に入ります。

廃棄ストリップ。Jdcbend で使用するために、せん断には特別なねじが取り付けられています。

磁気ガイド。

せん断は、Jdcbend Sheetmetal Folder と組み合わせるとうまく機能します。の

Jdcbend は、切断中にワークピースを固定する手段と、

また、非常に真っ直ぐな切断が可能になるようにツールをガイドする手段でもあります。任意のカット

長さは、厚さ 1.6 mm までのスチールまたは厚さ 2 mm までのアルミニウムで処理できます。

ツールを使用するには、まずシートメタル ワークピースを Jdcbend のクランプバーの下に置きます。

カットラインが正確になるように配置します1 mmの端の前で

ベンディングビーム。

ラベルの付いたトグル スイッチ「ノーマル / AUX クランプ」の隣に表示されます。

メインのON/OFFスイッチ。これを AUX CLAMP の位置に切り替えて、

ワークを所定の位置にしっかりと固定します。

... 検査 シート

主要 クランプバー

曲げエッジの真直度 (最大偏差 = 0.25 mm) ...........

リフトの高さ (ハンドルを持ち上げた状態) (最小 47 mm) ..................

リフティング機構をロックダウンすると、ピンが落ちますか?..........

アジャスターを「1」に設定し、曲げビームを 90° に設定した場合

曲げエッジです平行へ、そして1 mmから、ビーム?.........曲げビームが 90° の場合、クランプバーを調整できますか

転送する接するそして後方へ2 mm ?...................................

HINGES

シャフトとセクターブロックの潤滑をチェックします。..........

ヒンジが 180°自由にスムーズに回転することを確認します。........

ヒンジの確認ピン行ういいえ回転し、固定されています。...........

固定ネジのナットはロックされていますか?...............................

Jdcbend の右端にせん断を配置し、磁気を確保します。

ガイド アタッチメントは、ベンディング ビームの前端にかみ合います。電源を開始

せん断してから、カットが完了するまで均等に押し込みます。

ノート:

1.最適なパフォーマンスを得るには、切断する材料の厚さに合わせてブレードのクリアランスを調整する必要があります。JS1660 シャーに付属のマキタの説明書をお読みください。

2.シアーが自由に切れない場合は、刃が鋭いことを確認してください。

主要 クランプバー

曲げエッジの真直度 (最大偏差 = 0.25 mm) ...........

リフトの高さ (ハンドルを持ち上げた状態) (最小 47 mm) ..................

リフティング機構をロックダウンすると、ピンが落ちますか?..........

アジャスターを「1」に設定し、曲げビームを 90° に設定した場合

曲げエッジです平行へ、そして1 mmから、ビーム?.........曲げビームが 90° の場合、クランプバーを調整できますか

転送する接するそして後方へ2 mm ?...................................

HINGES

シャフトとセクターブロックの潤滑をチェックします。..........

ヒンジが 180°自由にスムーズに回転することを確認します。........

ヒンジの確認ピン行ういいえ回転し、固定されています。...........

固定ネジのナットはロックされていますか?...............................

Jdcbend の右端にせん断を配置し、磁気を確保します。

ガイド アタッチメントは、ベンディング ビームの前端にかみ合います。電源を開始

せん断してから、カットが完了するまで均等に押し込みます。

ノート:

1.最適なパフォーマンスを得るには、切断する材料の厚さに合わせてブレードのクリアランスを調整する必要があります。JS1660 シャーに付属のマキタの説明書をお読みください。

2.シアーが自由に切れない場合は、刃が鋭いことを確認してください。

曲げ テスト

(最小供給電圧で 90° までの最大仕様ベンド。)

鋼の試験片の厚さ。........mm、曲げ長さ。..........

唇の幅。...........................mm、曲げ半径 ...........

曲げ角度の均一性 (最大偏差 = 2°) ..................

Lアベルズ

透明度、機械への接着、および適切な位置合わせを確認してください。

ネームプレート&シリアルNo............クランプバーの警告。......

電気警告。.................ラベル付けを切り替えます。..........

前足に安全テープ。.........

終了

清潔さ、さび、傷などがないことを確認してください。....................

オペレーティング 手順:

Wアーニング

Jdcbend 板金フォルダーは、合計数トンのクランプ力を発揮できます

(仕様を参照)。2 つの安全インターロックが装備されています。

完全なクランプを有効にする前に、安全なプリクランプ モードが有効になっていることを確認してください。

2 つ目は、クランプバーを約 5 mm 以内に下げる必要があります。

磁石がオンになる前のベッド。これらのインターロックは、

電磁式の場合、指が誤ってクランプバーの下に挟まることはありません。

クランプが適用されます。

でも、it is 多くの 重要 それ それだけ 1 オペレーター コントロール の 機械そしてそれは

良い習慣一度もないクランプバーの下に指を置きます。

正常 曲げ

コンセントの電源が入っていること、および本体の ON/OFF スイッチがオンになっていることを確認します。

チャイン。フルレングスのクランプバーは、リフティングを使用して機械に取り付ける必要があります。

クランプバーの端にある穴にピンをかみ合わせます。

リフティングピンがロックされている場合は、強く押し戻して解放します

いずれかのハンドル (各コラムの近くのマシンの下にあります) と解放のために-

ワード。これにより、クランプバーがわずかに上昇します。

1 . 調整 為に ワークピース 厚さクランプバーの後端にある 2 つのネジを回します。クリアランスを確認するには、ベンディング ビームを 90° の位置まで持ち上げ、クランプバーのベンディング エッジとベンディング ビームの表面の間のギャップを観察します。(最適な結果を得るには、クランプバーのエッジと曲げビームの表面の間のギャップを、曲げる金属の厚さよりもわずかに大きく設定する必要があります。)

2 . 入れる の ワークピースクランプバーの下。(必要に応じて、調節可能なバックストップを設定できます。)

3 . 低い の クランプバー 上に の ワークピース.これは、持ち上げハンドルを使用するか、単にクランプバーを押し下げて行うことができます。

注: インターロックにより、機械がオンにならないことが保証されます。

クランプバーを床面から約 5 mm 以内まで下げます。もし

クランプバーを十分に下げることができない。上で休んでいるので

ワークを座屈させた後、ロックダウンすることでインターロックを操作できます

リフティングシステム。(持ち上げハンドルの 1 つを強く押し戻します。)

4 . プレス と 所有3 つの緑色の START ボタンの 1 つorフットスイッチを操作します。これにより、プリクランプ力が適用されます。

5.もう一方の手で曲げハンドルの 1 つを引きます。これにより、マイクロスイッチがアクティブになり、完全なクランプが適用されます。START ボタン (またはフットスイッチ) を離します。

6 .両方のハンドルを引っ張って曲げを開始し、目的の曲げまで -

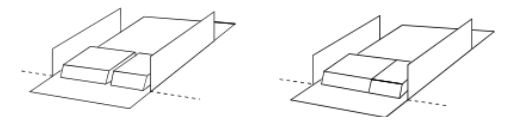

形にする トレイ (使用中 スロット付き クランプバー)

スロット付きクランプバーは、供給されている場合、浅いトレイやパンを素早く正確に作るのに理想的です。トレイ作成用の一連の短いクランプバーに対するスロット付きクランプバーの利点は、曲げエッジが機械の残りの部分に自動的に位置合わせされ、クランプバーが自動的に持ち上げてワークピースの挿入または取り外しを容易にすることです。それでもなお、短いクランプバーは無限の深さのトレイを形成するために使用でき、もちろん、複雑な形状を作るのにより適しています.

使用時には、スロットは従来の箱とパン折り機の指の間に残る隙間に相当します。スロットの幅は、任意の 2 つのスロットが 10 mm のサイズ範囲を超えるトレイに適合するようなものであり、スロットの数と位置は次のようになっています。為に 全て サイズ of トレイ 、それに適合する2つのスロットが常に見つかります。(スロット付きクランプバーが対応する最短および最長のトレイサイズは、仕様の下にリストされています。)

浅いトレイを折りたたむには:

1.スロット付きクランプバーを使用して、最初の 2 つの反対側とコーナー タブを折り畳みますが、スロットの存在は無視します。これらのスロットは、完成した折り目に目に見える影響を与えることはありません。

2.次に、残りの 2 つの側面を折り畳む 2 つのスロットを選択します。これは実際には非常に簡単で、驚くほど迅速です。部分的に作成されたトレイの左側を一番左のスロットに合わせて、右側を押し込むスロットがあるかどうかを確認します。そうでない場合は、左側が次のスロットになるまでトレイをスライドさせてから、もう一度試してください。通常、2 つの適切なスロットを見つけるには、約 4 回の試行が必要です。

3.最後に、クランプバーの下と選択した 2 つのスロットの間にあるトレイの端で、残りの側面を折ります。最終的な折り目が完了すると、以前に形成された側面が選択されたスロットに入ります。

クランプバーとほぼ同じ長さのトレイでは、スロットの代わりにクランプバーの一端を使用する必要がある場合があります。

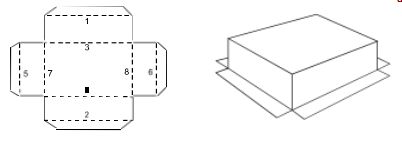

... ボックス

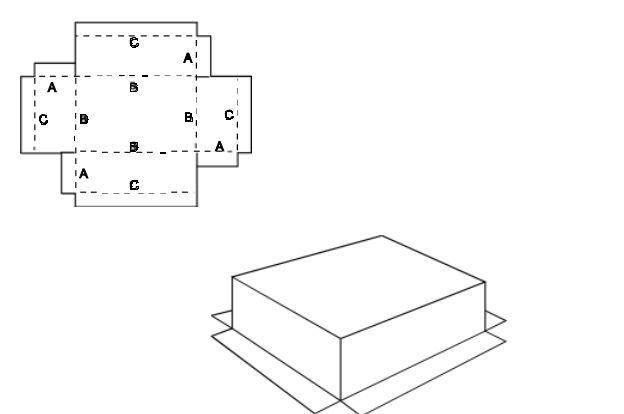

フランジ付き 箱 と コーナー タブ

コーナータブを使用せずに外側フランジ付きボックスを作成する場合

エンドピースを別々にするには、正しい順序で折り目を形成することが重要です。

1.図のようにコーナー タブを配置したブランクを準備します。

2.フルレングスのクランプバーの一方の端で、すべてのタブの折り目「A」を 90° に形成します。クランプバーの下にタブを挿入してこれを行うのが最善です。

3.全長クランプバーの同じ端で、折り目「B」を形成します。to45°それだけ .これを行うには、ボックスの底ではなく、ボックスの側面をクランプバーの下に挿入します。

4 .フルレングスのクランプバーのもう一方の端で、フランジの折り目「C」を 90° に形成します。

5.適切な短いクランプバーを使用して、「B」の折り目を 90° にします。

6 .角を合わせます。

深いボックスの場合は、別のボックスを作成する方がよい場合があることに注意してください。

エンドピース。

... 手術

角度に達しています。(重度の曲げ加工には補助者が必要です。) ビーム角度は、右ハンドル前面の目盛りで連続的に表示されます。通常、曲げる材料のスプリングバックを可能にするために、希望の曲げ角度を超えて数度曲げる必要があります。

繰り返し作業を行う場合は、希望の角度にストップを設定できます。曲げビームの動きが反転すると、マシンはオフになります。

電源を切った瞬間に、機械の電気回路が電磁石を介して電流の逆パルスを放出し、残留磁気のほとんどを除去し、クランプバーを即座に解放することができます。

工作物を取り外すときは、わずかに上向きにフリックすると、次の曲げのために工作物を挿入できるようにクランプバーが十分に上昇します。(クランプバーを真上に持ち上げる必要がある場合は、持ち上げハンドルの 1 つを使用するのが最も簡単です。)

Cオーション

• クランプバーの曲げエッジを損傷したり、磁石本体の上面をへこんだりする危険を避けるために、do いいえ 置く 小さな オブジェクト un- デル の クランプバー.ワークピースが非常に薄い場合や柔らかい場合を除き、標準クランプバーを使用した場合の推奨最小曲げ長さは 15 mm です。

• マグネットのクランプ力は高温時は低下します。したがって、最高のパフォーマンスを得るには申し込み クランピング 為に no より長いです よりも is 必要曲げる。

使用中 ザ バックストップ

バックストップは、ワークピースのエッジから同じ距離にある多数の曲げを作成する必要がある場合に便利です。バックストップが正しく設定されていれば、ワークピースを測定したりマーキングしたりする必要なく、何回でも曲げることができます。

通常、バックストップはバーをバックストップに当てて使用し、ワークピースのエッジを参照する長い表面を形成します。特別なバーは付属していませんが、別の適切なバーが利用できない場合は、曲げビームからの延長ピースを使用できます。

ノート:バックストップの設定が必要な場合下クランプバーの場合、ワークピースと同じ厚さの板金のストリップをバックストップと組み合わせて使用することで、これを行うことができます。

折りたたみ A リップ (裾)

リップを折り畳むために使用される技術は、ワークピースの厚さと

ある程度、その長さと幅で.

薄い ワーク (up to 0.8 mm)

1.通常の曲げと同じように進めますが、できるだけ長く曲げます (135°)。

2.クランプバーを取り外し、ワークピースを機械に残しますが、後方に約 10 mm 移動します。次に曲げビームを上に振り、リップを圧縮します。(クランピングは必要ありません)。[注: 厚いワークピースに狭いリップを形成しようとしないでください] .

3.薄いワークピースの場合、および/またはリップが狭すぎない場合は、より多くの

完全な平坦化は、磁気クランプを使用することで実現できます

それだけ:

... ボックス ...

ボックス と 分ける 終わる

別々の端で作られたボックスには、いくつかの利点があります。

- ボックスの側面が深い場合、材料を節約できます。

- コーナーノッチは必要ありません。

- すべての切り抜きはギロチンで行うことができます。

- すべての折り畳みは、無地の全長クランプバーで行うことができます。そしていくつかの欠点:

- より多くの折り目を形成する必要があります。

- より多くのコーナーを結合する必要があります。

- 完成したボックスには、より多くの金属エッジと留め具が表示されます。

この種のボックスの作成は簡単で、フルレングスのクランプバーはすべての折り目に使用できます。

1.下図のようにブランクスを用意します。

2.まず、メインのワークピースに 4 つの折り目を形成します。

3.次に、各エンド ピースに 4 つのフランジを形成します。これらの折り目のそれぞれについて、エンドピースの狭いフランジをクランプバーの下に挿入します。

4 .一緒にボックスを結合します。

フランジ付き ボックス と プレーン コーナー

長さと幅がクランプバーの幅 98 mm よりも大きい場合、外側にフランジが付いた角のないボックスを簡単に作成できます。外側のフランジでボックスを形成することは、TOP -HAT SECTIONS (後のセクションで説明 - 目次を参照) の作成に関連しています。

4 .ブランクを準備します。

5.全長クランプバーを使用して、折り目 1、2、3、4 を形成します。

6 .フランジをクランプバーの下に挿入して折り 5 を形成し、次に折り 6 を形成します。

7 。使用する

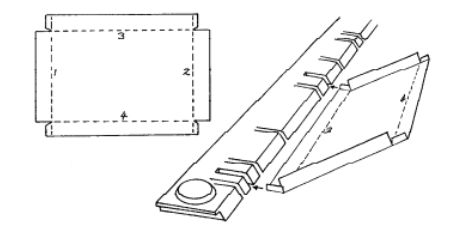

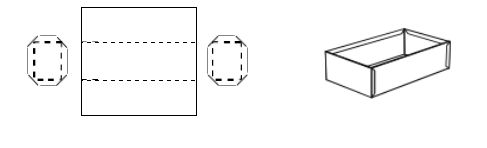

作る ボックス (使用中 短い クランプバー)

箱を並べたり、折りたたんだりする方法はたくさんあります。Jdcbend は、短いクランプバーを使用して以前の折り目によって比較的妨げられずに折り目を形成できる汎用性があるため、ボックス、特に複雑なボックスの形成に理想的です。

プレーン ボックス

1. 通常の曲げと同様に、長いクランプバーを使用して最初の 2 つの曲げを作成します。

短い方のクランプバーを 1 つまたは複数選択し、図のように配置します。(正確な長さを作る必要はありません。曲げによって少なくとも20 mmクランプバーの間。)

長さ 70 mm までの曲げの場合は、適合する最大のクランプ ピースを選択してください。より長い長さの場合、複数のクランプピースを使用する必要がある場合があります。収まる最も長いクランプバーを選択し、次に残りのギャップに収まる最も長いクランプバーを選択し、場合によっては 3 番目のクランプバーを選択して、必要な長さを構成します。

繰り返し曲げるために、クランプピースを差し込んで、必要な長さの単一ユニットを作ることができます。あるいは、ボックスの側面が浅く、利用可能なスロット付き クランプバー の場合は、浅いトレイと同じ方法でボックスを作成する方が速い場合があります。(次のセクションを参照してください: トレイ)

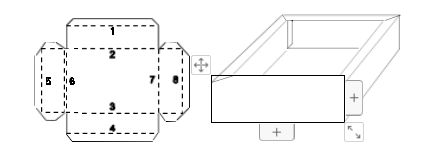

リップド ボックス

リップ付きボックスは、寸法の 1 つがクランプバーの幅 (98 mm) よりも大きい場合、短いクランプバーの標準セットを使用して作成できます。

1.フルレングスのクランプバーを使用して、長さ方向の折り目を形成します 1、2、3、&4 。

2.短いクランプバー (または 2 つまたは 3 つをつなぎ合わせたもの) を選択し、長さがボックスの幅より少なくともリップの幅が短い (後で取り外せるようにするため)。折り目 5、6、7、および 8 を形成します。折り目 6 および 7 を形成する際、必要に応じて、コーナー タブを箱の側面の内側または外側にガイドするように注意してください。

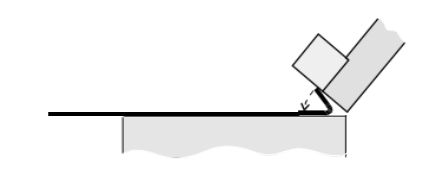

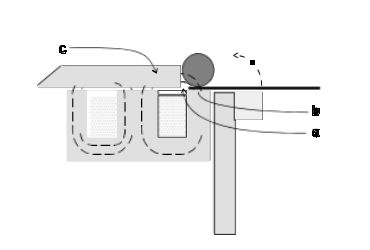

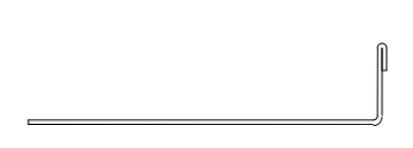

形にする A 巻いた 縁

圧延された端部は、丸棒鋼または肉厚のパイプの周りにワークピースを巻き付けることによって形成されます。

1.図のように、ワークピース、クランプバー、およびローリング バーを配置します。

a) クランプバーがマシンのフロント ポールに重ならないようにします。「これは、磁束がローリング バーをバイパスすることを可能にするため、クランプが非常に弱くなるためです。

b) ローリングバーがマシンのスチールフロントポール (「b」) に載っており、表面のアルミニウム部分に戻っていないことを確認してください。

c) クランプバーの目的は、ローリング バーへの磁気経路 (「c」) を提供することです。

2.ワークピースを可能な限り巻き付けてから、図のように再配置します。

3.必要に応じて手順 2 を繰り返します。

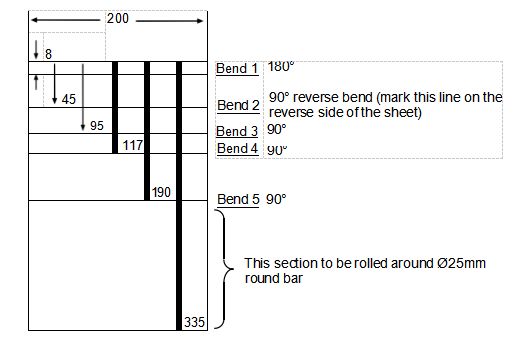

手順 為に 形にする テスト ピース

お使いの機械とその操作の種類に慣れるために、

試験片を次のように形成することをお勧めします。

以下で説明します:

1.厚さ 0.8 mm の軟鋼またはアルミニウム シートを選択し、

320×200mm。

2.以下に示すように、シート上の行に印を付けます。

3.位置合わせ曲げる1ワークピースのエッジにリップを形成します。(「FOLDED LIP」参照)

4 .試験片を裏返し、折り曲げた端を手前に残して、クランプバーの下にスライドさせます。クランプバーを前方に傾けて並べます曲げる2.この曲げを 90° にします。テストピースは次のようになります。

... テスト ピース

5.テストピースをひっくり返して作る曲げる3、 曲げる4と曲げる5それぞれ90°

6 .形を完成させるために、残りの部分を直径 25 mm の鋼の丸棒に巻き付けます。

• 280 mm クランプバーを選択し、下図のように試験片と丸棒をマシンに配置します。「このマニュアルの前述のロールエッジ」を参照してください。

• 右手で丸棒を所定の位置に保持し、左手で START ボタンを押し続けてプリクランプを適用します。ここで右手を使って通常のベンドと同じようにハンドルを引きます (START ボタンは離すことができます)。ラップ

ワークピースを可能な限り (約 90°) 離します。ワークピースを再配置します (下に示すように)「ロールエッジの形成」)もう一度ラップします。ロールが閉じるまで続けます。

テスト形状が完成しました。

投稿時間: 2022 年 10 月 11 日