基本的な磁石の設計

Magnabendマシンは、デューティサイクルが制限された強力なDCマグネットとして設計されています。

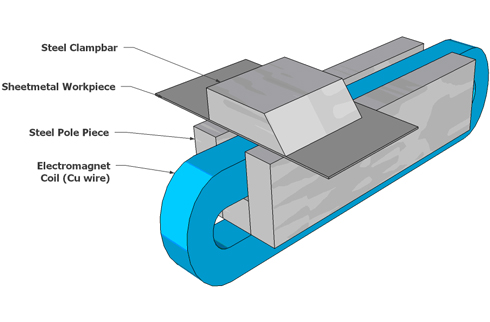

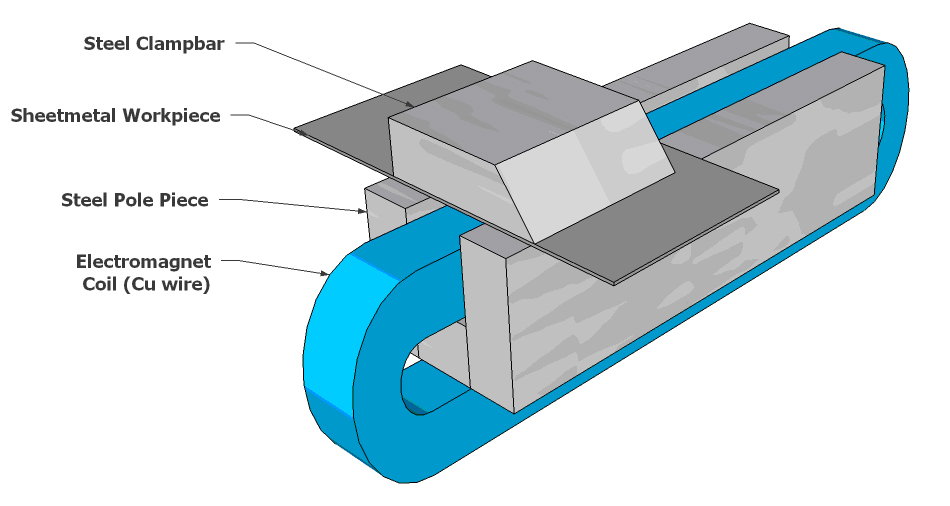

機械は3つの基本的な部品で構成されています:-

機械のベースを形成し、電磁石コイルを含む磁石本体。

マグネットベースの極間に磁束の経路を提供し、それによって板金ワークピースをクランプするクランプバー。

磁石本体の前端に旋回し、ワークに曲げ力を加える手段を提供する曲げビーム。

3Dモデル:

以下は、U型磁石の部品の基本的な配置を示す3D図面です。

デューティサイクル

デューティサイクルの概念は、電磁石の設計の非常に重要な側面です。設計が必要以上のデューティサイクルを提供する場合、それは最適ではありません。より多くのデューティサイクルは、本質的に、より多くの銅線が必要になることを意味し(その結果、コストが高くなります)、および/または利用可能なクランプ力が少なくなります。

注:デューティサイクルの高い磁石は、消費電力が少なくなります。つまり、使用するエネルギーが少なくなり、操作が安価になります。ただし、磁石が短時間だけオンになるため、通常、動作のエネルギーコストはほとんど重要ではないと見なされます。したがって、設計アプローチは、コイルの巻線を過熱しないという点で、できるだけ多くの電力損失を回避することです。(このアプローチは、ほとんどの電磁石設計に共通です)。

Magnabendは、約25%の公称デューティサイクル用に設計されています。

通常、曲がるのに2〜3秒しかかかりません。次に、ワークピースが再配置され、次の曲げに備えて位置合わせされる間、磁石はさらに8〜10秒間オフになります。25%のデューティサイクルを超えると、最終的に磁石が熱くなりすぎて、熱過負荷が発生します。磁石は損傷しませんが、再度使用する前に約30分間冷却する必要があります。

現場での機械の操作経験は、25%のデューティサイクルが一般的なユーザーにとって非常に適切であることを示しています。実際、一部のユーザーは、デューティサイクルが少なくなる代わりにクランプ力が大きいオプションの高出力バージョンのマシンを要求しています。

マグナベンドクランプ力:

実用的なクランプ力:

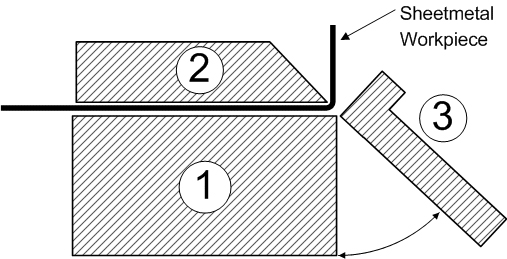

実際には、この高い型締力は、必要のない場合(!)、つまり薄い鋼のワークピースを曲げる場合にのみ実現されます。非鉄のワークピースを曲げるときは、上のグラフに示すように力が小さくなり、(少し不思議なことに)厚い鋼のワークピースを曲げるときも力が小さくなります。これは、鋭い曲げを行うために必要なクランプ力が、半径方向の曲げに必要なクランプ力よりもはるかに高いためです。つまり、曲げが進むにつれて、クランプバーの前端がわずかに持ち上がり、ワークピースが半径を形成できるようになります。

形成される小さなエアギャップにより、クランプ力がわずかに失われますが、ラジアスベンドを形成するために必要な力は、磁石のクランプ力よりも急激に低下します。したがって、安定した状況が発生し、クランプバーが手放しません。

上記の説明は、機械が厚み限界に近づいたときの曲げモードです。さらに厚いワークピースを試してみると、もちろんクランプバーが浮き上がります。

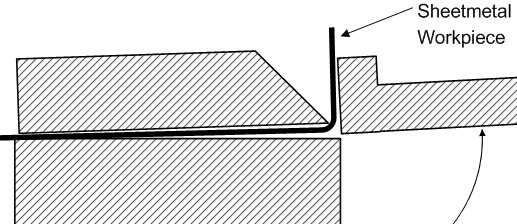

この図は、クランプバーのノーズエッジが鋭利ではなく少し丸みを帯びている場合、厚い曲げのエアギャップが減少することを示しています。

確かにこれは事実であり、適切に作成されたマグナベンドには、丸みを帯びたエッジを持つクランプバーがあります。(丸みを帯びたエッジは、鋭いエッジと比較して、偶発的な損傷を受けにくいです)。

曲げ破損の限界モード:

非常に厚いワークピースを曲げようとすると、クランプバーが単に浮き上がるため、マシンはそれを曲げることができません。(幸いなことに、これは劇的な方法では発生しません。クランプバーは静かに移動します)。

ただし、曲げ荷重が磁石の曲げ能力よりわずかに大きい場合、一般的に何が起こるかというと、曲げは約60度に進み、クランプバーは後方にスライドし始めます。この故障モードでは、磁石は、ワークピースと磁石のベッドの間に摩擦を生じさせることによって間接的に曲げ荷重に抵抗することしかできません。

揚力による破損と滑りによる破損の厚さの差は、一般的にそれほど大きくありません。

リフトオフの失敗は、ワークピースがクランプバーの前端を上向きにレバーしていることが原因です。クランプバーの前端のクランプ力は、主にこれに抵抗するものです。後端でのクランプは、クランプバーが回転している場所に近いため、ほとんど効果がありません。実際、リフトオフに抵抗するのは、総クランプ力の半分にすぎません。

一方、スライドは全体のクランプ力によって抵抗されますが、摩擦によってのみ抵抗されるため、実際の抵抗はワークピースと磁石の表面との間の摩擦係数に依存します。

清潔で乾燥した鋼の場合、摩擦係数は0.8まで高くなる可能性がありますが、潤滑が存在する場合は0.2まで低くなる可能性があります。通常、曲げ破壊の限界モードは通常スライドによるものですが、磁石の表面の摩擦を増加させようとする試みは価値がないことがわかっています。

厚さ容量:

幅98mm、深さ48mm、3,800アンペアターンコイルのEタイプマグネットボディの場合、全長曲げ能力は1.6mmです。この厚さは、鋼板とアルミニウムシートの両方に適用されます。アルミニウムシートのクランプは少なくなりますが、曲げるのに必要なトルクが少なくなるため、両方のタイプの金属で同様のゲージ容量が得られるように補正されます。

記載されている曲げ能力にはいくつかの注意点があります。主な注意点は、板金の降伏強度が大きく異なる可能性があることです。1.6mmの容量は、降伏応力が最大250 MPaの鋼と、降伏応力が最大140MPaのアルミニウムに適用されます。

ステンレス鋼の厚さ容量は約1.0mmです。ステンレス鋼は通常非磁性でありながら、適度に高い降伏応力があるため、この容量は他のほとんどの金属よりも大幅に低くなります。

もう1つの要因は磁石の温度です。磁石が熱くなるのを許された場合、コイルの抵抗はより高くなり、これは次に、より少ない電流を引き込み、その結果、より低いアンペアターンとより低いクランプ力をもたらします。(この影響は通常非常に中程度であり、マシンが仕様を満たさなくなる可能性はほとんどありません)。

最後に、磁石の断面積を大きくすると、より厚い容量のマグナベンドを作成できます。

投稿時間:2021年8月27日