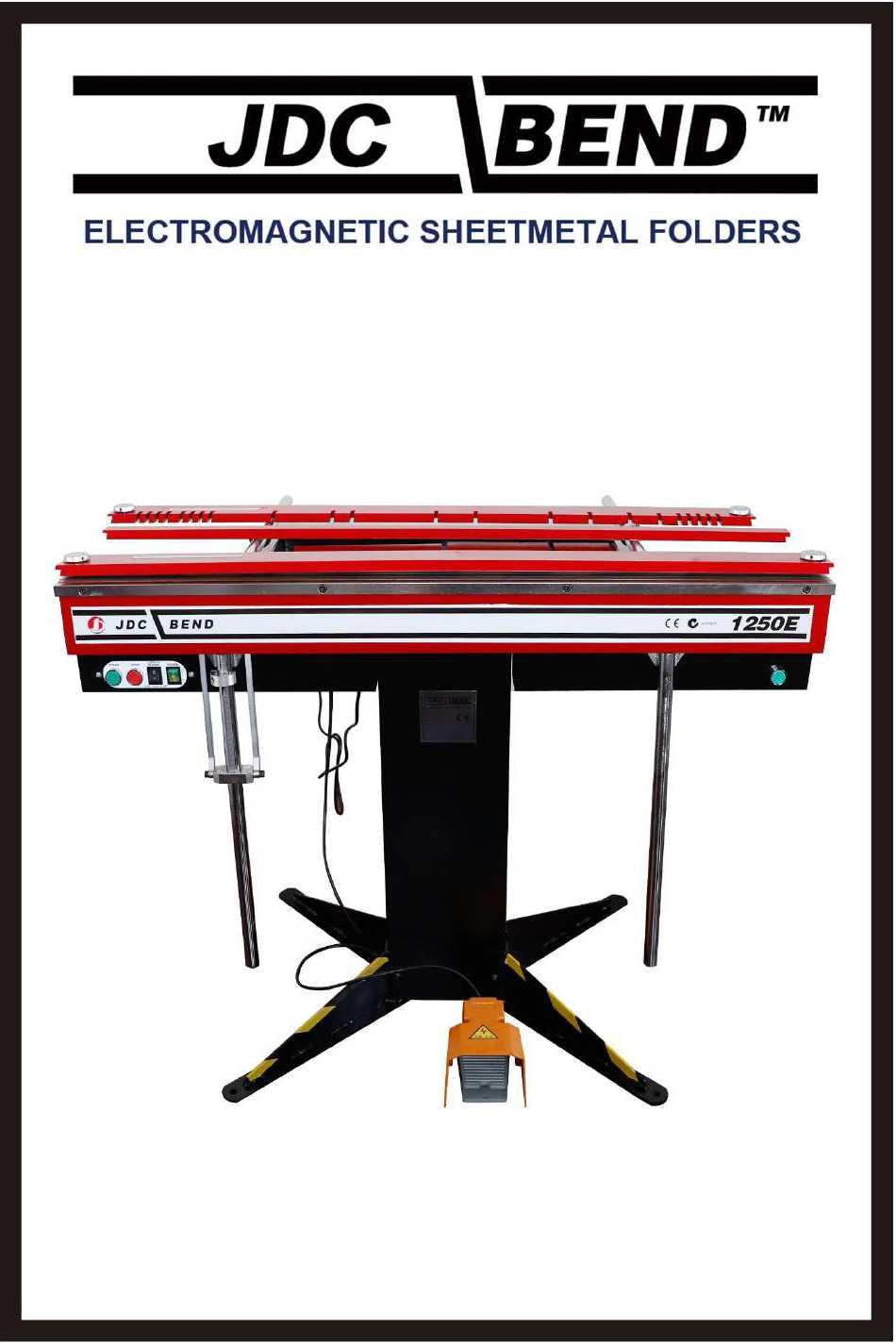

JDC電磁板金フォルダー

JDC ベンド • ユーザーマニュアル

為に

モデル 650E、1000E、1250E

コンテンツ

前書き

組み立て

仕様

検査票

JDCBEND の使用

基本操作

パワーシェアアクセサリー

折り返しリップ (ヘム)

ロールエッジ

テストピースを作る

ボックス(ショートクランプバー)

トレイ (スロットクランプバー)

バックストップの使用

JDC 曲げ導入

Jdcbend板金曲げ機は、アルミニウム、銅、鋼、ステンレス鋼など、あらゆる種類の板金を曲げるための非常に用途が広く使いやすい機械です。

電磁クランプ方式ワークピースを複雑な形状に成形する自由度が高まります。従来機では困難・不可能だった、非常に深い細溝・閉断面・深箱の成形が容易に行えます。

独自のヒンジシステム曲げビームに使用される完全にオープンエンドのマシンを提供し、その汎用性を大幅に拡張します。シングル コラム スタンドの設計は、マシンの端に「フリー アーム」効果をもたらすことで、マシンの汎用性にも貢献しています。

使いやすさ指先でのクランプとアンクランプの制御、曲げ位置合わせの容易さと正確さ、および板金の厚さの自動調整から流れます。

両手インターロックオペレーターに安全を提供します。

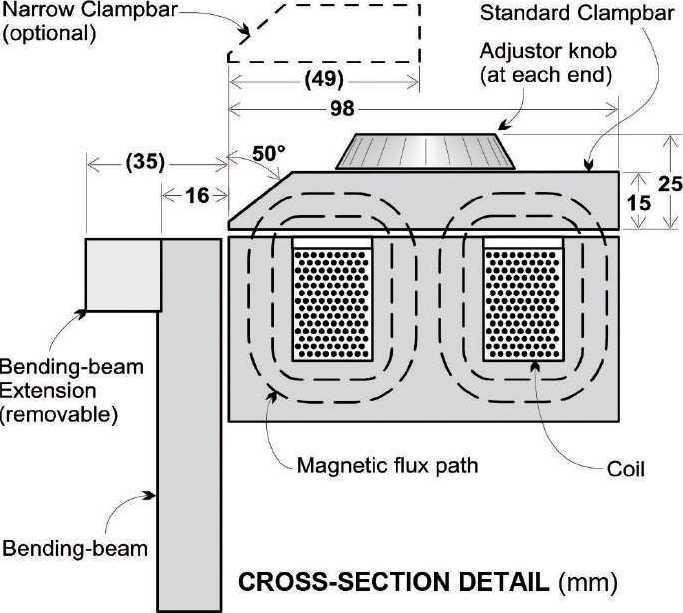

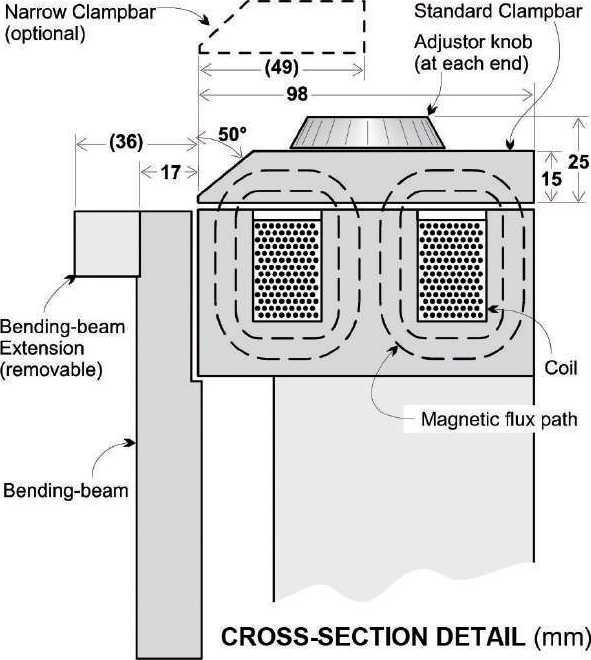

基本的に磁気クランプの使用は、曲げ荷重が発生した時点で正確にかかることを意味します。機械の端にある支持構造に力を伝達する必要はありません。このことは、クランプ部材が構造的にかさばる必要がなく、したがって、はるかにコンパクトで邪魔にならないようにすることができることを意味する。(クランプバーの厚さは、十分な磁束を運ぶための要件によってのみ決定され、構造的な考慮事項によってはまったく決定されません)。

特殊センターレス複合蝶番Jdcbend 用に特別に開発されたもので、曲げビームの長さに沿って分布しているため、クランプバーと同様に、曲げ荷重が発生する場所の近くで曲げ荷重を受けます。

の複合効果磁気クランプスペシャルとセンターレスヒンジこれは、Jdcbend が非常にコンパクトで、省スペースで、強度対重量比が非常に高いマシンであることを意味します。

マシンを最大限に活用するには、このマニュアル、特に JDCBEND の使用というタイトルのセクションをお読みください。WAR-RANTY REGISTRATION も返却してください。これにより、保証期間中の請求が簡素化されます。また、メーカーに住所の記録が与えられるため、顧客に利益をもたらす可能性のある開発について顧客に通知することが容易になります。

組み立て...

組立説明

1. 支柱と足を開梱し、留め具のパケットと 6 mm アレン キーを見つけます。

2.脚を支柱に取り付けます。黒と黄色の安全テープが付いた一対の脚が、支柱から前方を向くようにします。(柱の正面は継ぎ目のない側です。)

MIO x 16 ボタン ヘッド ネジを使用して足を取り付けます。

3.モデル650Eと1000E: 前足の先端の下にフットプレートを取り付けます。2 つの MIO x 16 キャップヘッド ネジとワッシャーを使用します。フットプレートを取り付けるまで、フット取り付けネジを緩めたままにしておくと、ネジ穴の位置合わせが容易になります。後部脚の M8 x 20 キャップ ヘッド ネジは、マシンを水平にし、床の凹凸に合わせて調整できます。

モデル 1250E: 本機にはフットプレートは付属していません。前足で床にボルトで固定する必要があります。

4.アシスタントの助けを借りて、Jdcbend マシンを慎重にスタンドに置き、M8 x 16 キャップヘッドネジで固定します。

モデル 650E & 1000E: 機械をスタンドに降ろすときは、ワイヤとコネクタを必ず支柱に引き込んでください。

5.モデル 650E & 1000E: 背面の電気アクセス パネルを取り外し、3 ピン コネクタを接続します。これにより、機械本体の電磁石がコラムの電気ユニットに接続されます。パネルを交換してください。モデル 1250E: M6 x 10 なべ頭ネジを使用して、電源ケーブル クリップを支柱の背面に固定します。

6.650E型: M6 ナベ頭ネジとナットを使用して、トレイの 2 つの半分を結合します。2 本の M8 x 12 キャップ ヘッド ネジを使用して、トレイ (ラバー マット付き) をマシンの背面に取り付けます。トレイの側面に 2 つのバックストップ スライドを取り付けます。

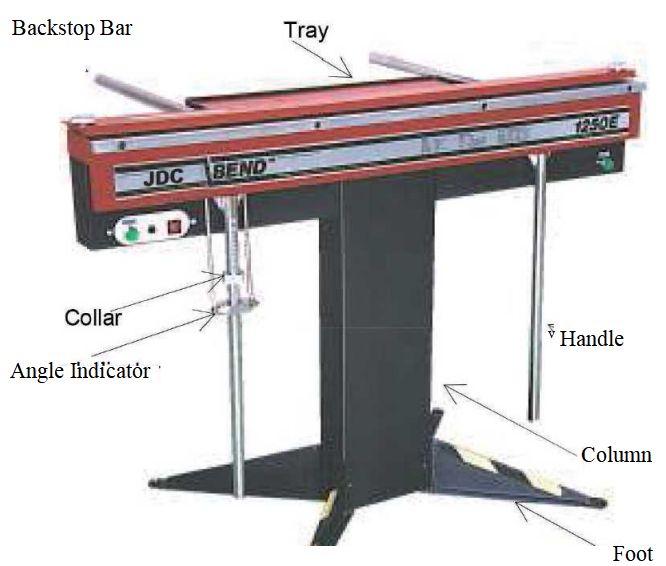

モデル 1000E および 1250E: 各バーに 2 本の M8 x 16 ネジを使用して、2 本のバックストップ バーをマシンの背面に取り付けます。3 本の M8 x 16 キャップヘッド ネジを使用して、トレイ (ラバー マット付き) をマシンの背面に取り付けます。各バックストップ バーにストップ カラーを取り付けます。

7. ハンドルを M8 x 16 キャップ ヘッド ネジで取り付けます。

モデル 650E および 1000E:ハンドルを角度表示リングに滑り込ませてからハンドルを取り付けてください。

モデル 1250E: 角度目盛り付きのハンドルを左側に取り付け、ストップ カラーをハンドルの上に滑り込ませてクランプします。

8.モデル1250E: 曲げビームを 180° 上にスイングします。開梱

gle インジケータ アセンブリを取り外し、インジケータ スライドを左ハンドルに通します。左ハンドルの近くのマシンのベースに固定されているインジケーター アンカー ブロックから 2 本の M8 キャップ ヘッド ネジを緩めます。インジケータ アームをアンカー ブロックに取り付け、両方の M8 キャップ ヘッド ネジを手で締めます。次に、6 mm アレン キーを使用して両方のネジをしっかりと締めます。

ノート:ネジが締まっていないと電源が入らない場合があります。

9. 塩素系溶剤 (またはガソリン) を使用して、マシンの作業面から透明なワックス状のコーティングを取り除きます。

10. 短いクランプ バーをトレイに置き、フルレングスのクランプ バーを機械の上に置き、位置決めボールが機械の上面の溝に収まるようにします。

11.コンセントに差し込んで、メインスイッチをONにします。マシンの準備が整いました

操作について - 「基本操作」を参照してください1' このマニュアルでは.

| モデル 650E | 625mm×1.6mm | (2フィート×16g) | 72キロ |

| 1000E型 | 1000mm×1.6mm | (3フィート×16g) | キロなし |

| モデル 1250E | 1250mm×1.6mm | (4フィート×16g) | 150キロ |

締付力

標準のフルレングス クランプバーを使用した総力:

公称容量

機械重量

| モデル 650E | 4.5トン |

| 1000E型 | 6トン |

| モデル 1250E | 3トン |

電気

単相 AC220/240V

現時点の:

| モデル 650E | 4アンプ |

| 1000E型 | 6アンペア |

| モデル 1250E | 8アンペア |

デューティサイクル:30%

保護:サーマルカットアウト、70°C

コントロール:スタートボタン ...プリクランプ力

ベンディング ビーム マイクロスイッチ...フル クランプ

インターロック...開始ボタンとベンディング ビームは、正しいオーバーラップ シーケンスで操作して、完全なクランプ力を開始する必要があります。

ヒンジ

完全にオープンエンドのマシンを提供する特別なセンタレス設計。

回転角度:180°

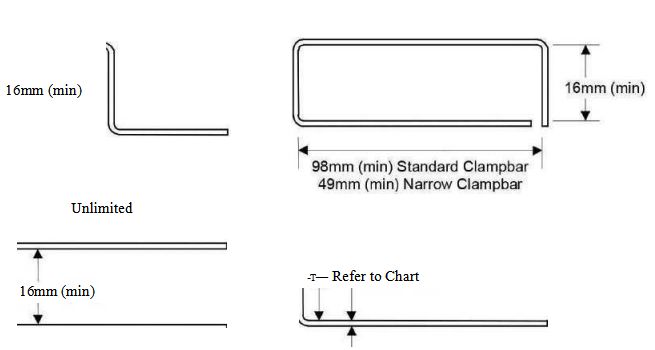

曲げ寸法

曲げ能力

| 素材 (降伏/極限応力) | 厚さ |

| 軟鋼 (250/320MPa) | 1.6mm |

| 1.2mm | |

| 1.0mm | |

| アルミグレード5005 H34(140/160MPa) | 1.6mm |

| 1.2mm | |

| 1.0mm | |

| ステンレス鋼 グレード 304,316 (210/600MPa) | 1.0mm |

| 0.9mm | |

| 0.8mm |

| リップ幅 | 曲げ半径 |

| (最小) | (典型的) |

| 30mm* | 3.5mm |

| 15mm | 2.2mm |

| 10mm | 1.5mm |

| 30mm* | 1.8mm |

| 15mm | 1.2mm |

| 10mm | 1.0mm |

| 30mm* | 3.5mm |

| 15mm | 3.0mm |

| 10mm | 1.8mm |

(標準全長クランプバーで全長ワークを曲げる場合)

※ベンディングビームにエクステンションバーを取り付けた状態。

ショートクランプバーセット

長さ: モデル 650E: 25、38、52、70、140、280 mm

モデル 1000E & 1250E: 25、38、52、70、140、280、597 mm

すべてのサイズ (597 mm を除く) を一緒に差し込んで、25 mm 以内で 575 mm までの任意の長さの曲げエッジを形成できます。

スロットクランプバー

供給時には、以下に示す範囲のすべてのトレイサイズを形成するために、幅 8 mm のスロットの特別なセットが用意されています。

※深皿にはショートクランプバーセットをご使用ください。

| モデル | トレイの長さ | 最大。トレイの深さ |

| 650E | 15~635mm | 40mm* |

| 1000E | 15~1015分 | 40mm* |

| 1250E | 15~1265mm | 40インチ* |

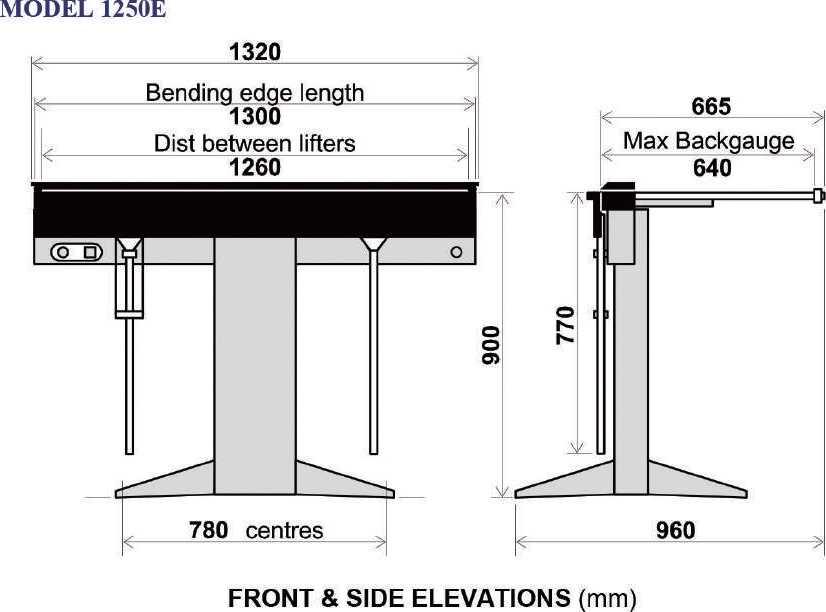

モデル 650E/ 1000E

前面と側面の高さ (mm)

モデル シリアル番号。 日にち

アース接続

主電源プラグのアースピンから磁石本体までの抵抗を測定 .... オーム

電気的絶縁

コイルからマグネット本体までメガー

最小/最大供給電圧テスト

260v: プリクランプ.... フルクランプ.... リリース

200v: プリクランプ.... リリース

プリクランプ…フルクランプ…リリース

インターロックシーケンス

電源を入れた状態でハンドルを引き、STARTボタンを押します。

マシンがアクティブ化されていないことを確認する

ターンオン/オフ角度

ベンディングビームの動きでフルクランプ、

曲げビームの下部で測定。(4mm~6mm)mm

逆の動きで機械のスイッチをオフにします。メジャーバック

90°から。(15° + 5° の範囲内である必要があります) deg

アングルスケール

ベンディングビームをセットした時の指示計の端で読む

エンジニアズスクエアで90°に。(最小 89°、最大 91°) 度

マグネットボディ

フロントポールに沿った上面の真直度

(最大偏差 = 0.5 mm)Iんん

極全体の上面の平坦度

(最大偏差 = 0.1 mm) mm

ベンディングビーム

作業面の真直度 (最大偏差 = 0.25 mm)

エクステンションバーのアライメント (最大偏差 = 0.25 mm)[ノート:精密直定規で真直度をテストします。]

メインクランプバー

曲げエッジの真直度 (最大偏差 = 0.25 mm) リフトの高さ (リフティング ボールが溝にある場合) (最小 3 mm) リフティング ボールを表面と同じ高さに圧縮できますn1nおよび90°の曲げビーム

曲げエッジです平行へ、そして私はmm曲げビームが 90° の場合、クランプバーを前方に調整できますか?接するそして後方へ2mm

ヒンジ

シャフトの潤滑をチェックします。およびセクターブロック

ヒンジが 180°自由にスムーズに回転することを確認します

ヒンジの確認ピンdo いいえ回転します。ロクタイト

固定ネジのナットはロックされていますか?

曲げ試験

(最小供給電圧で 90° までの最大仕様ベンド。)

鋼試験片の厚さ

唇の幅

mm、曲げ長

mm、曲げ半径

曲げ角度の均一性 (最大偏差 = 2°)

ラベル

透明度、機械への接着、および適切な位置合わせを確認してください。

銘板とシリアル番号

電気警告

クランプバーの警告

スイッチのラベル付け

前脚の安全テープ

終了

清潔さ、さび、傷などがないことを確認してください

署名

組み立ててテスト済み。

QA検査

基本操作

警告

Jdc ベンド シート メタル フォルダーは、合計で数トンのクランプ力を発揮できます (仕様を参照)。電磁クランプが適用されたときに指が誤ってクランプバーの下に挟まれるのを防ぐのに役立つ両手用インターロックが装備されています。

でも、一度に 1 人のオペレーターだけがマシンを使用することが最も重要です。1 人がワークピースを挿入してクランプバーを操作している間に、別の人がスイッチを操作するのは潜在的に危険です。

通常の曲げ

電源コンセントで電源がオンになっていることを確認し、フルレングスのクランプバーが機械に配置され、両端の位置決め溝にリフティング ボールが置かれていることを確認します。

1.ワークの厚みに合わせて調整クランプバーの両端にある偏心アジャスターを回転させます。曲げビームを 90° の位置まで持ち上げ、クランプバーの端と平行であることを確認します。必要に応じて、偏心リフターを再調整します。

(最適な結果を得るには、クランプバーのエッジと曲げビームの表面の間のギャップを、曲げる金属の厚さよりもわずかに大きく設定する必要があります。)

2.ワーク挿入次に、クランプバーの前端を下に傾け、曲げ線を曲げ端に合わせます。

3.STARTボタンを長押しします。これにより、プリクランプが適用されます。

5.曲げビームは、曲げ角度を確認するためにワークピースから圧力を取り除くために約10°から15°反転する場合があります。15°以上逆転すると、機械が自動的にオフになり、ワークピースが解放されます。

注意

- クランプバーの曲げエッジを損傷したり、磁石本体の上面をへこんだりするリスクを回避するために、クランプバーの下に小さな物を置かないでください。ワークピースが非常に薄い場合や柔らかい場合を除き、標準のクランプバーを使用した場合の推奨最小曲げ長さは 15 mm です。

- マグネットの吸着力は、高温時は弱くなります。したがって、最高のパフォーマンスを得るには必要以上にクランプを適用しない曲げること。

パワーシェア(オプションアクセサリー)

使用説明書

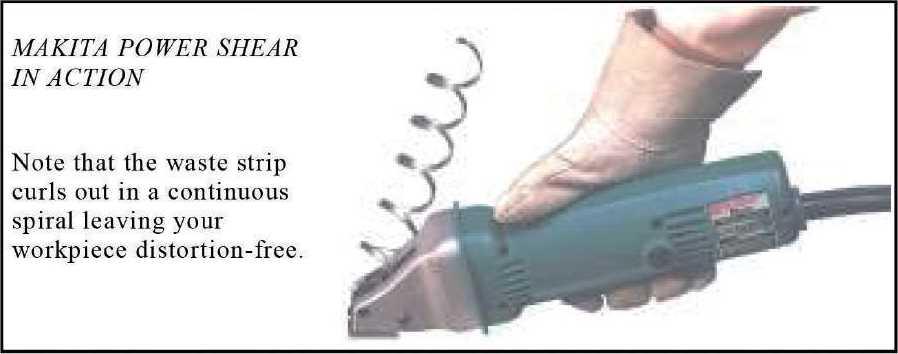

パワー シャー (マキタ モデル JS 1660 に基づく) は、ワークピースにほとんど歪みが残らないように板金を切断する手段を提供します。これが可能になるのは、せん断によって幅約 4 mm の廃棄ストリップが除去され、板金のせん断に固有の歪みのほとんどがこの廃棄ストリップに入るからです。Jdcbend で使用するために、シャーには特殊な磁気ガイドが取り付けられています。

せん断は、Jdcbend Sheetmetal Folder と組み合わせるとうまく機能します。Jdcbend は、切断中にワークピースを固定する手段と、非常に真っ直ぐな切断が可能になるようにツールをガイドする手段の両方を提供します。厚さ 1.6 mm までのスチールまたは厚さ 2 mm までのアルミニウムでは、任意の長さのカットを処理できます。

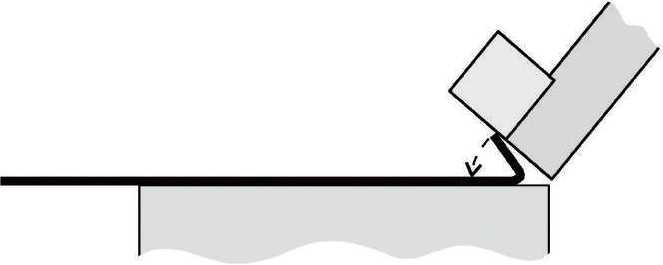

このツールを使用するには、まず板金ワークピースを Jdcbend のクランプバーの下に置き、切断線が正確になるように配置します。] んん曲げビームの端の前。

「NORMAL / AUX CLAMP」というラベルの付いたトグル スイッチは、メインの ON/OFF スイッチの隣にあります。これを AUX CLAMP の位置に切り替えて、ワークピースを所定の位置にしっかりと保持します。

Jdcbend の右端にシャーを配置し、磁気ガイド アタッチメントがベンディング ビームの前端にかみ合っていることを確認します。パワー シャーを開始し、カットが完了するまで均等に押し込みます。

ノート:

- 最適なパフォーマンスを得るには、切断する材料の厚さに合わせてブレードのクリアランスを調整する必要があります。JS1660 シャーに付属のマキタの説明書をお読みください。

- シアーが自由に切れない場合は、刃が鋭利であることを確認してください。

フォールデッドリップ

リップを折りたたむ (ヘム)

リップを折り畳むために使用される技術は、ワークピースの厚さ、およびある程度の長さと幅によって異なります。

薄物ワーク(~0.8mm)

1.通常の曲げと同様に進めますが、可能な限り曲げを続けます (135°)。

2. クランプバーを取り外し、ワークを機械に残したまま、後方に約 10 mm 移動します。次に曲げビームを上に振り、リップを圧縮します。(クランプは適用する必要はありません)。[注: 厚いワークに狭いリップを形成しようとしないでください]。

3. 薄いワークピースの場合、および/またはリップが狭すぎない場合は、マグネット クランプのみを使用することで、より完全な平坦化を実現できます。

ロールエッジ

ロールエッジの形成

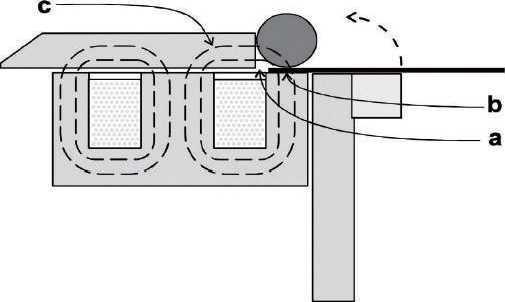

圧延されたエッジは、丸棒鋼または肉厚のパイプの周りにワークピースを巻き付けることによって形成されます。

1.ワークピース、クランプバー、ローリングバーを図のように配置します。

a) クランプバーが "a" で機械のフロント ポールに重ならないようにしてください。磁束がローリング バーを迂回してクランプが非常に弱くなるためです。

b) ローリングバーがマシンのスチールフロントポール (「b」) に載っていることを確認し、表面のアルミニウム部分に戻っていないことを確認します。

c) クランプバーの目的は、ローリングバーに磁気経路 (「c」) を提供することです。

2.ワークピースを可能な限り巻き付けてから、図のように再配置します。

3. 必要に応じてステップ 2 を繰り返します。

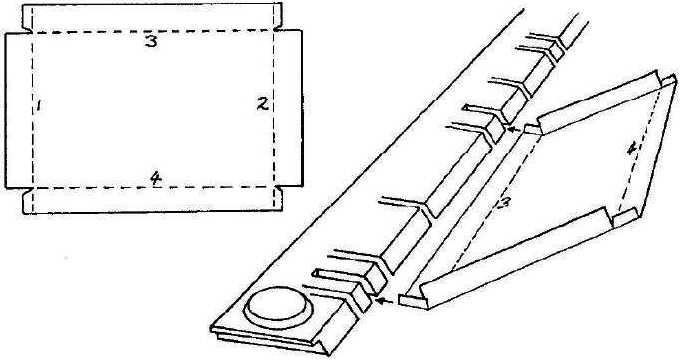

テストピース

テストピースの成形方法

マシンとそのマシンで実行できる操作のタイプに慣れるために、以下に説明するようにテストピースを形成することをお勧めします。

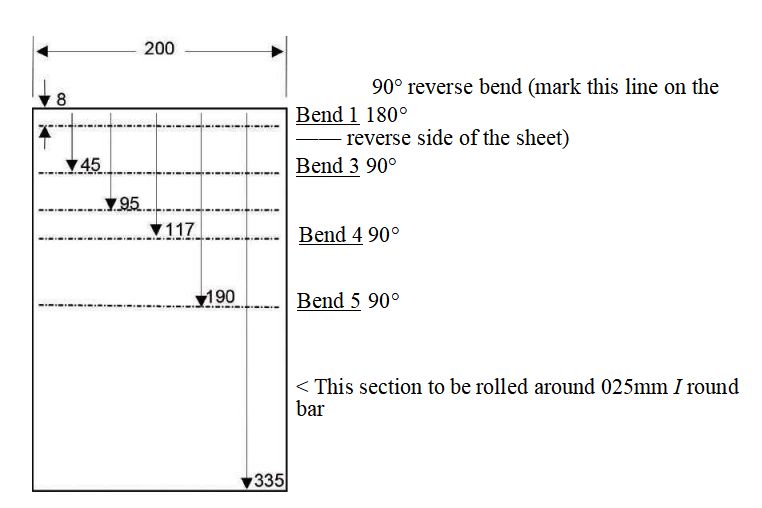

1. 厚さ 0.8 mm の軟鋼またはアルミニウム シートを選択し、335 x 200 mm にカットします。

2.下図のようにシートに線を引きます。

3.位置合わせベンド 1ワークのエッジにリップを形成します。(見る

3.位置合わせベンド 1ワークのエッジにリップを形成します。(見る 「フォールデッドリップ」)

4.テストピースを裏返し、折り曲げた端を手前にして、クランプバーの下にスライドさせます。クランプバーを前方に傾けて並べますベンド 2.この曲げを 90° にします。テストピースは次のようになります。

…テストピース

5.テストピースを裏返して、ベンド 3、ベンド 4とベンド 5それぞれ90°

6. 形を完成させるために、残りのピースを直径 25 mm の鋼の丸棒に巻き付けます。

- 280 mm のクランプ バーを選択し、このマニュアルの「ロール エッジ」に示されているように、試験片と丸棒をマシンに配置します。

- 右手で丸棒を所定の位置に保持し、左手で START ボタンを押し続けてプリクランプを適用します。通常のベンドと同じように、右手でハンドルを引きます (START ボタンは離すことができます)。ワークを可能な限り(約 90°)巻き付けます。ワークピースを再配置し(「ロールエッジの形成」の下に示されているように)、再度ラップします。ロールが閉じるまで続けます。

テスト形状が完成しました。

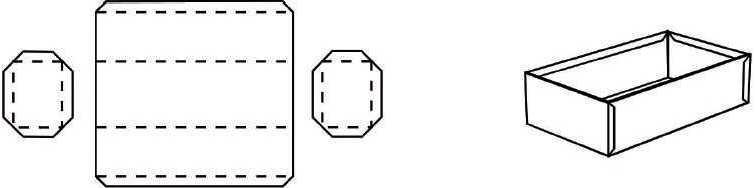

ボックス...

ボックスの作成(ショートクランプバーを使用)

箱を並べたり、折りたたんだりする方法はたくさんあります。JDCBEND は、短いクランプバーを使用して以前の折り目によって比較的妨げられずに折り目を形成できる汎用性があるため、ボックス、特に複雑なものを形成するのに理想的です。

プレーンボックス

1.通常の曲げと同じように、長いクランプバーを使用して最初の 2 つの曲げを作成します。

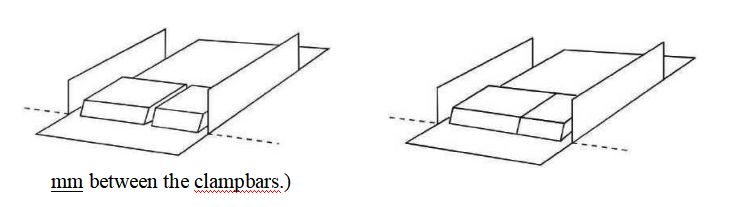

2. 1 つまたは複数の短いクランプバーを選択し、図のように配置します。(正確な長さを作る必要はありません。曲げによって少なくとも20mmクランプバーの間。)

長さ 70 mm までの曲げの場合は、適合する最大のクランプ ピースを選択してください。より長い長さの場合、複数のクランプピースを使用する必要がある場合があります。収まる最も長いクランプバーを選択し、次に残りのギャップに収まる最も長いクランプバーを選択し、場合によっては 3 番目のクランプバーを選択して、必要な長さを構成します。

繰り返し曲げるために、クランプピースを一緒に差し込んで、必要な長さの単一のユニットを作ることができます。あるいは、ボックスの側面が浅く、利用可能な細長かったクランプバー,その場合は、浅いトレイと同じ方法でボックスを作成する方が速い場合があります.(次のセクションを参照してください: トレイ)

リップボックス

リップ付きボックスは、寸法の 1 つがクランプバーの幅 (98 mm) より大きい場合、短いクランプバーの標準セットを使用して作成できます。

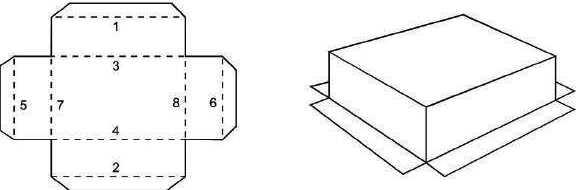

1.全長クランプバーを使用して、縦方向の折り目 1、2、3、および 4 を形成します。

2. ボックスの幅よりもリップ幅が少なくとも 1 つ短い長さの短いクランプバー (または 2 つまたは 3 つを接続したもの) を選択します (後で取り外せるようにします)。折り目 5、6、7、8 を形成します。折り目 6、7 を形成するときは、角をガイドするように注意してください

... ボックス ...

両端が分かれているボックス

別々の端で作られたボックスには、いくつかの利点があります。

-箱の側面が深い場合、材料を節約できます。

-コーナーノッチを必要としません。

-すべての切り抜きはギロチンで行うことができます。

-すべての折り畳みは、無地の全長クランプバーで行うことができます。

そしていくつかの欠点:

-より多くのひだを形成する必要があります。

-より多くのコーナーを結合する必要があり、

-より多くの金属エッジと留め具が完成したボックスに表示されます.

この種のボックスの作成は簡単で、フルレングスのクランプバーはすべての折り目に使用できます。

1.下図のようにブランクスを用意します。

2.まずメインワークに4つの折り目をつけます。

4.箱を合わせます。

角が平らなフランジ付きボックス

長さと幅がクランプバーの幅 98 mm よりも大きい場合、外側にフランジが付いた角のないボックスを簡単に作成できます。外側にフランジのあるボックスの形成は、TOP-HAT SECTIONS (後のセクションで説明 - 目次を参照) の作成に関連しています。

4.ブランクを用意します。

5.全長クランプバーを使用して、折り目 1、2、3、4 を形成します。

6. フランジをクランプバーの下に挿入して折り 5 を形成し、次に折り 6 を作成します。

7. 適切な短いクランプバーを使用して、折り目 7 と 8 を完成させます。

... ボックス

コーナータブ付きフランジ付きボックス

コーナータブを使用し、別のエンドピースを使用せずに外側にフランジ付きのボックスを作成する場合、折り目を正しい順序で形成することが重要です。

1. 図のようにコーナー タブを配置したブランクを準備します。

3.全長クランプバーの同じ端で、折り目を形成しますnBn ~45°のみ.これを行うには、ボックスの底ではなくボックスの側面をクランプバーの下に挿入します。

4.全長クランプバーのもう一方の端で、フランジの折り目「C」を 90° に形成します。

5.適切な短いクランプバーを使用して、折り目を完成させますnBn90に。

6.角を合わせます。

深い箱の場合は、別々のエンドピースで箱を作る方が良いかもしれないことを覚えておいてください.

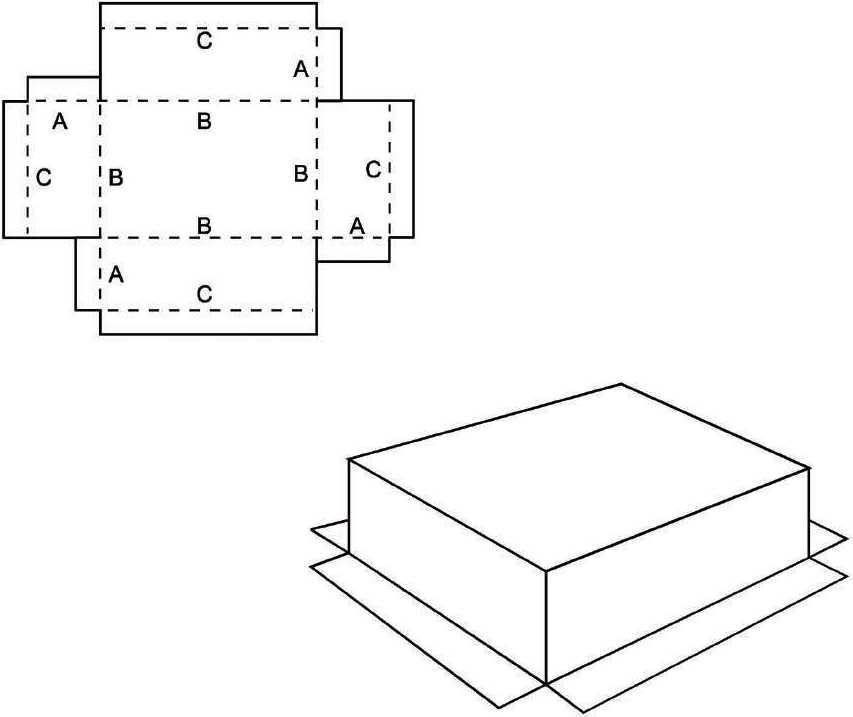

スロットクランプバー

フォーミングトレイ (スロット付きクランプバーを使用)

スロット付きクランプバーは、供給されている場合、浅いトレイやパンを素早く正確に作るのに理想的です。トレイを作成するための短いクランプバーのセットに対するスロット付きクランプバーの利点は、曲げエッジが機械の残りの部分に自動的に位置合わせされ、クランプバーが自動的に持ち上げてワークピースの挿入または取り外しを容易にすることです。とはいえ、短いクランプバーは無限の深さのトレイを形成するために使用でき、もちろん、複雑な形状を作成するのに適しています.

使用時には、スロットは従来の箱とパン折り機の指の間に残る隙間に相当します。スロットの幅は、任意の 2 つのスロットが 10 mm のサイズ範囲を超えるトレイに適合するようなものであり、スロットの数と位置は次のようになっています。すべてのサイズのトレイに、それに適合する2つのスロットが常に見つかります。(スロット付きクランプバーが対応する最短および最長のトレイサイズは、仕様の下にリストされています。)

浅いトレイを折りたたむには:

- スロット付きクランプバーを使用して、最初の 2 つの反対側とコーナー タブを折り畳みますが、スロットの存在は無視します。これらのスロットは、完成した折り目に目に見える影響を与えません。

- 次に、残りの 2 つの側面を折り畳む 2 つのスロットを選択します。これは実際には非常に簡単で、驚くほど迅速です。部分的に作成されたトレイの左側を一番左のスロットに合わせて、右側を押し込むスロットがあるかどうかを確認します。そうでない場合は、左側が次のスロットになるまでトレイをスライドさせてから、もう一度試してください。通常、2 つの適切なスロットを見つけるには、約 4 回の試行が必要です。

- 最後に、クランプバーの下と選択した 2 つのスロットの間にあるトレイの端で、残りの側面を折ります。最終的な折り目が完了すると、以前に形成された側面が選択されたスロットに入ります。

クランプバーとほぼ同じ長さのトレイでは、スロットの代わりにクランプバーの一端を使用する必要がある場合があります。

バックストップ

バックストップの使用

バックストップは、ワークピースのエッジから同じ距離にある多数の曲げを作成する必要がある場合に便利です。バックストップが正しく設定されると、測定やワークピースへのマーキングを必要とせずに、何回でも曲げることができます。

通常、バックストップは、ワークピースのエッジを参照する長い表面を形成するために、バックストップにバーを当てて使用されます。特別なバーは付属していませんが、別の適切なバーが利用できない場合は、曲げビームからの延長ピースを使用できます。

ノート:バックストップの設定が必要な場合下クランプバーの場合、ワークピースと同じ厚さの板金のストリップをバックストップと組み合わせて使用することで、これを行うことができます。

正確さ

機械の精度をチェックする

Jdcbend のすべての機能面は、機械の全長にわたって 0.2 mm 以内で真っ直ぐで平らになるように製造されています。

最も重要な側面は次のとおりです。

- 曲げビームの作業面の真直度、

- クランプバーの曲げエッジの真直度、および

- これら 2 つのサーフェスの平行度。

これらのサーフェスは、正確な直定規でチェックできますが、チェックする別の良い方法は、サーフェスを相互に参照することです。これをする:

- 曲げビームを 90° の位置までスイングさせ、そのまま保持します。(ハンドルのアングル スライドの後ろにバックストップ クランプ カラーを配置することで、ビームをこの位置にロックできます)。

- クランプバーの曲げエッジと曲げビームの作業面の間のギャップを観察します。クランプ バー アジャスターを使用して、このギャップを両端で 1 mm に設定します (板金のスクラップ片または隙間ゲージを使用します)。

ギャップがクランプバー全体で同じであることを確認します。変動は±0.2mm以内である必要があります。ギャップは 1.2 mm を超えてはならず、0.8 mm 未満であってはなりません。(アジャスターが両端で同じ値を読み取らない場合は、メンテナンスの説明に従ってリセットしてください)。

ノート:

- 立面図 (正面から) で観察されるクランプバーの真直度は、機械が作動するとすぐに磁気クランプによって平らになるため、重要ではありません。

- 曲げビームと磁石体との間のギャップ(曲げビームがホームポジションにある平面図で観察される)は、通常、約2~3mmです。このギャップはいいえ機械の機能面であり、曲げ精度には影響しません。

- Jdcbend は、より薄いゲージや、アルミニウムや銅などの非鉄材料で鋭い折り目を作成できます。ただし、鋼やステンレス鋼のより厚いゲージでは、シャープな折り目を実現することは期待できません (仕様を参照)。

- より厚いゲージでの曲げの均一性は、クランプバーの下の未使用部分を埋めるためにワークピースのスクラップ片を使用することで強化できます。

メンテナンス

作業面

機械のむき出しの作業面がさびたり、変色したり、損傷したりした場合は、すぐに修理できます。盛り上がったバリは平らに削り、表面を P200 紙やすりでこすります。最後に、CRC 5.56 または RP7 などの防錆スプレーを塗布します。

ヒンジの潤滑

Jdcbend 板金フォルダーを常に使用している場合は、月に 1 回、ヒンジにグリスまたはオイルを塗ってください。機械の使用頻度が低い場合は、給油の頻度が減る可能性があります。

メインヒンジプレートの2つのラグには潤滑穴が設けられており、セクターブロックの球面座面にも潤滑油が塗布されている必要があります。

アジャスター

メインクランプバーの両端にあるアジャスターは、曲げエッジと曲げビームの間のワークの厚さの許容値を制御するためのものです。アジャスターは、アジャスター インジケーターが「1」の場合、1 mm の厚さの許容値を与えるように出荷時に設定されています。これをリセットするには、次の手順に従います。

1.ベンディングビームを90度に保持します。

3. 指示マークを無視して、1 mm のピースがベンディング エッジとベンディング ビームの間に軽く「挟まれる」までアジャスターを調整します。

4. 3 mm アレン キーを使用してグラブ スクリューを慎重に緩め、アジャスターの 1 つのローレット リングを外します。次に、表示スリットが「1」を示すまでリングを回転させます。n.アドジャスターの内側本体を回転させずにこれを行います。次にグラブスクリューを締め直します。

5.もう一方のアジャスターも同様に元に戻します。

アジャスターの下側にあるバネ式のリフティング ボールは、汚れやサビの原因となる水分が入ると固着することがあります。その場合は、CRC などの浸透性潤滑剤をスプレーしながら、先の尖っていない工具でボールを押し込んだり外したりしてください。 5.56 または RP7。

トラブルシューティング…

電気的な問題を解決する最も簡単な方法は、メーカーに交換用の電気モジュールを注文することです。交換制なので、かなりお得です。交換モジュールを送付する前に、次の点を確認してください。

1.マシンがまったく動作しない:

a) オン/オフ スイッチのパイロット ライトを観察して、機械に電力が供給されていることを確認します。

b) 電源が利用可能であるが、マシンがまだ停止しているが非常に熱くなっている場合は、サーマル カットアウトが作動している可能性があります。この場合、マシンの温度が下がるまで (1 時間あたり約 %) 待ってから、もう一度試してください。

c) 両手始動インターロックでは、START ボタンを押す必要があります前ハンドルが引かれます。ハンドルを引いた場合最初その後、マシンは動作しません。また、ベンディング ビームが十分に移動する (または衝突する) 場合もあります。nこれが発生した場合は、最初にハンドルが完全に押し戻されていることを確認してください。これが持続的な問題である場合は、マイクロスイッチ アクチュエータを調整する必要があることを示しています (以下を参照)。

d) 別の可能性として、START ボタンが故障している可能性があります。モデル 1250E 以上をお持ちの場合は、代わりの START ボタンまたはフットスイッチのいずれかでマシンを始動できるかどうかを確認してください。

e) 電気モジュールをマグネット コイルに接続するコネクタもチェックします。

f) クランプが作動しないのにクランプバーがカチッとはまる場合リリースSTART ボタンの場合、これは 15 マイクロファラッド (650E では 10 gF) のコンデンサが故障しており、交換する必要があることを示しています。

g) マシンが動作中に外部ヒューズを飛ばしたり、回路ブレーカーをトリップさせたりする場合、最も可能性の高い原因はブリッジ整流器の飛散です。

2.Lieht クランプは機能しますが、フル クランプは機能しません:

a) 「Angle Microswitch」が正しく作動していることを確認します。[このスイッチは、角度表示機構に取り付けられた正方形の真鍮片によって操作されます。ハンドルを引くと、曲げビームが回転し、真鍮製アクチュエータに回転が伝わります。アクチュエータは、電気アセンブリ内のマイクロスイッチを操作します。 ハンドルを引いたり入れたりします。マイクロスイッチのオンとオフのカチッという音が聞こえるはずです (バックグラウンド ノイズがあまりない場合)。

スイッチが ON と OFF をクリックしない場合は、ベンディング ビームを真上に振って、真鍮のアクチュエータを観察します。曲げビームを上下に回転させます。アクチュエータは、曲げビームに応じて回転する必要があります (停止するまで)。そうでない場合は、より多くのクラッチ力が必要になる場合があります。1250E では、通常、アクチュエータの両端にある 2 つの M8 キャップ ヘッド スクリューにクラッチ力の不足が関係しています。

トラブルシューティング

シャフトがきつくない。アクチュエータが回転する場合

クラッチはOKですが、それでもマイクロスイッチをクリックしない場合は、調整が必要な場合があります.これを行うには、まず電源コンセントからマシンのプラグを抜き、次に電気アクセス パネルを取り外します。

モデル 1250E では、アクチュエータを貫通するネジを回すことでターンオン ポイントを調整できます。曲げビームの下端が約 4 mm 移動したときにスイッチがカチッと音がするように、ネジを調整する必要があります。(650E と 1000E では、マイクロスイッチのアームを曲げて同じ調整を行います。)

b) アクチュエーターが正常に動作しているにもかかわらず、マイクロスイッチがカチッという音を立てずにオンまたはオフにならない場合は、スイッチ自体が内部で溶着している可能性があり、交換する必要があります。

c) マシンに補助スイッチが取り付けられている場合は、それが「NORMAL」位置に切り替えられていることを確認してください。(スイッチがnAUX CLAMP」の位置)

3 クランピンg は OK ですが、マシンのスイッチをオフにしてもクランプバーが解放されません:

これは、逆パルス消磁回路の故障を示しています。最も可能性の高い原因は、6.8 Q の電力抵抗器の吹き飛ばしです。また、すべてのダイオードを確認し、リレーの接点が固着する可能性も確認してください。

4 機械が大きく曲がらない シート:

a) ジョブがマシンの仕様の範囲内であることを確認します。特に、1.6 mm (16 ゲージ) 曲げの場合は、エクステンションバー曲げビームに取り付ける必要があり、最小リップ幅は30mm。これは、少なくとも 30 mm の材料がクランプバーの曲げエッジから突き出ている必要があることを意味します。(これはアルミとスチールの両方に当てはまります。)

投稿時間: 2022 年 10 月 11 日